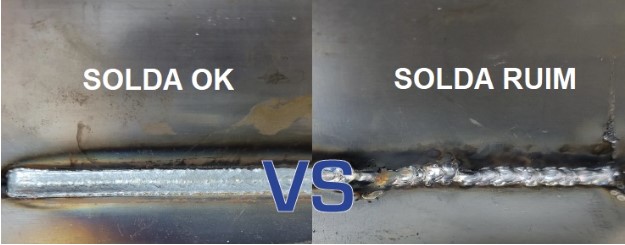

8 principais causas de soldas ruins e como evitá-las

Confira neste material as causas mais comuns de soldas mal executadas e saiba como evitá-las para garantir soldas de qualidade.

A qualidade de uma solda é fundamental para garantir o desempenho e durabilidade de estruturas e produtos soldados.

Além da utilização de equipamentos de alta precisão, é importante considerar as boas práticas de soldagem desde os processos mais simples até os mais complexos.

Soldas mal executadas podem comprometer a integridade de um projeto, além de aumentar os custos, gerar retrabalho e comprometer a imagem da empresa que a executou.

No entanto, identificar, previamente, as principais causas de soldas ruins pode ajudar a evitar esses problemas.

A seguir, discutimos as oito principais causas de soldas com defeitos ou descontinuidades e como corrigi-las para garantir sua integridade e obter seu melhor desempenho na aplicação para a qual se destina.

Neste artigo, você conhecerá as causas em relação aos processos de soldagem mais utilizados, como ELETRODO REVESTIDO, MIG/MAG, TIG, ARAME TUBULAR E ARCO SUBMERSO

Porosidade

A porosidade é uma falha que resulta em pequenos vazios no cordão de solda, comprometendo sua aparência e resistência. As principais causas da porosidade incluem:

• Gás de proteção insuficiente;

• Umidade no fluxo ou no consumível;

• Superfície da junta contaminada;

• Gás ou vazão insuficientes;

• Mangueiras com furos ou mal conectadas;

• Peças contaminadas por armazenagem incorreta ou operações de conformação;

• Corrente de ar deslocando o gás de proteção;

• Tocha sem o anel de vedação na guia espiral;

• Tensão excessiva e/ou stickout abaixo de 15 mm no arame tubular;

• Gás de proteção contaminado na origem;

• Chapa galvanizada.

Como evitar: Certifique-se de utilizar o gás de proteção correto, com fluxo adequado, verifique a limpeza da superfície da junta e condições dos consumíveis antes de iniciar a soldagem.

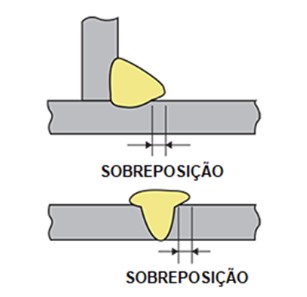

Sobreposição da solda

A sobreposição ocorre quando o material de solda depositado não funde e não penetra a peça, criando uma camada sobreposta ao material base. Isso pode ser causado por:

• Parâmetros de soldagem excessivos;

• Velocidade de soldagem muito baixa;

• Posição inadequada da tocha;

• Técnica de soldagem incorreta;

• Consumível com o diâmetro incorreto;

• Falta de treinamento adequado do soldador.

Como evitar: Ajuste os parâmetros de soldagem, como corrente e tensão, e garanta que a velocidade de soldagem seja adequada à aplicação. Além disso, o treinamento contínuo é fundamental.

Respingos

Os respingos, apesar de não comprometerem diretamente a integridade da solda, podem afetar a estética do produto e causar problemas durante a pintura ou montagem, como a aderência de respingos em superfícies indesejadas. Eles ocorrem devido a:

• Parâmetros incorretos de soldagem;

• Superfície da junta contaminada;

• Técnica de soldagem incorreta;

• Excesso de vazão do gás de proteção;

• Comprimento do arco excessivo;

• Consumível contaminado;

• Stick-out maior do que o ideal;

• Chapa galvanizada.

Como evitar: Use os parâmetros corretos e garanta a limpeza das peças e a regulagem apropriada da vazão de gás.

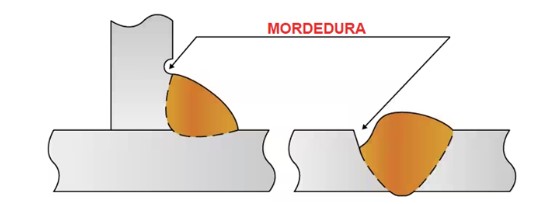

Mordedura

A mordedura é um defeito caracterizado por entalhes na peça ao longo da lateral do cordão de solda, e ocorre devido a:

• Tensão ou voltagem excessiva;

• Baixa corrente ou velocidade do arame;

• Comprimento de arco excessivo;

• Posição incorreta da tocha ou do eletrodo;

• Muito baixa velocidade de soldagem.

Como evitar: Ajuste os parâmetros de corrente e voltagem e posicione corretamente o ângulo da tocha e do arame para evitar este entalhe nas bordas da peça.

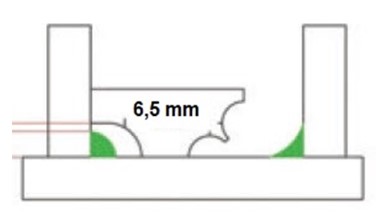

Dimensões da solda incorretas

As dimensões incorretas da solda podem comprometer a integridade da estrutura e as propriedades metalúrgicas da solda, sejam estas dimensões abaixo ou acima das especificações do projeto. Isso ocorre devido a:

• Ausência de simbologia no desenho do produto;

• Não utilizar uma norma ou código de fabricação apropriado ao projeto e aplicação do produto;

• Velocidade de soldagem inadequada;

• Dimensões menores ou acima das especificadas no projeto;

• Preparação inadequada da junta;

• Parâmetros e técnicas de soldagem incorretas.

Como evitar: Siga os parâmetros do projeto à risca e garanta que o desenho técnico tenha as informações necessárias para a execução da solda e dimensões estejam conforme norma ou código utilizado para o projeto.

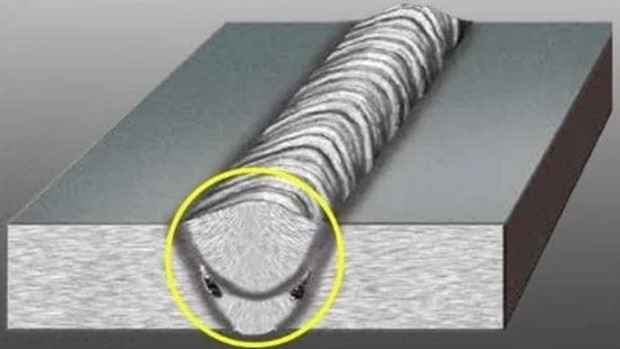

Inclusão de escória

A inclusão de escória pode resultar em trincas e falhas na solda, comprometendo sua integridade. Esse problema ocorre em processos que geram escória, como soldagem com eletrodo revestido, arame tubular e arco submerso e pode ser causado por:

• Parâmetros de soldagem incorretos;

• Não remoção da escória de passe anteriores;

• Velocidade de soldagem muito baixa;

• Sentido incorreto da soldagem;

• Consumíveis úmidos ou mal armazenados.

Como evitar: Verifique a umidade dos consumíveis e siga os parâmetros de soldagem adequados ao processo, além de garantir uma remoção correta da escória entre os passes de solda.

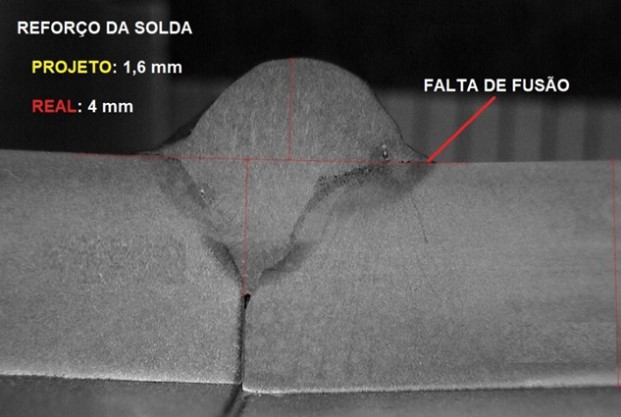

Reforço de solda excessivo

O reforço excessivo ocorre quando o cordão de solda fica muito alto, o que pode gerar tensão excessiva na solda e dificultar o acabamento estético e funcional. As principais causas incluem:

• Parâmetros de soldagem muito altos;

• Ângulo incorreto da tocha ou do eletrodo;

• Junta mal dimensionada. Ângulo muito fechado;

• Penetração da solda insuficiente;

• Velocidade de soldagem muito baixa.

Como evitar: Regule os parâmetros de soldagem para evitar o excesso de material e utilize a técnica adequada ao processo para obter um cordão uniforme.

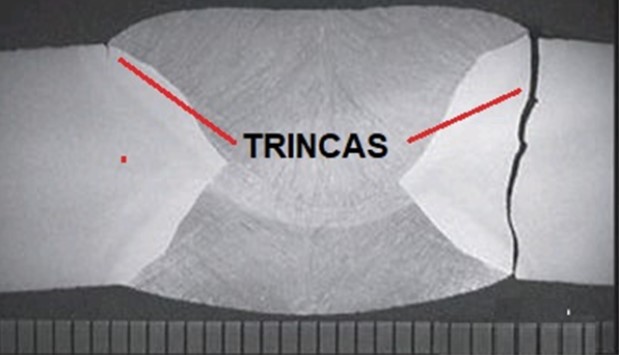

Trincas

As trincas são uma das falhas ou defeitos mais críticos, podendo comprometer a integridade de toda a solda e do componente. Elas podem ocorrer devido a:

• Falta de pré-aquecimento;

• Consumíveis incorretos ou úmidos;

• Ciclo térmico inadequado;

• Inclusão de escória;

• Cratera da solda sem reforço;

• Combinação de fluxo e arame incorreta;

• Dimensões da solda incorretas;

• Metal de base contaminado.

Como evitar: Utilize consumíveis adequados, siga as orientações de pré-aquecimento e pós-aquecimento e ajuste o ciclo térmico conforme as especificações do projeto.

Fique ligado aos canais da Sumig

Evitar as causas de soldas ruins é crucial para evitar retrabalhos e garantir a integridade dos produtos soldados.

Por isso, recomendamos conhecer em detalhes os processos de soldagem e suas características, além de sempre utilizar boas práticas de fabricação e engenharia, mantendo seus colaboradores treinados e capacitados.

Coloque em prática as dicas e técnicas deste artigo e aprimore suas habilidades. Esperamos que este guia tenha sido útil e informativo.

Continue lendo nosso blog e fique bem informado sobre o universo da soldagem.