Como ajustar corretamente a pressão nas roldanas do alimentador de arame?

Descubra como ajustar corretamente a pressão das roldanas do alimentador de arame e evite paradas de produção e falhas na soldagem. Leia agora e aprimore seu processo!

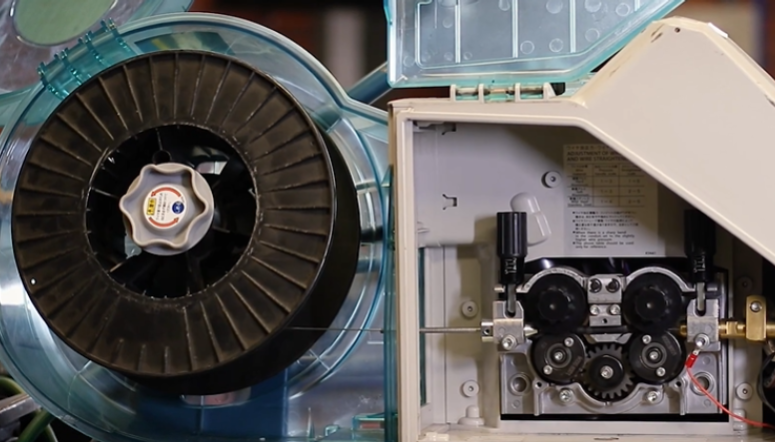

O alimentador de arame é um dos equipamentos essenciais para os processos de soldagem MIG, MAG e Arame Tubular, sendo utilizado tanto em aplicações manuais quanto mecanizadas e robotizadas.

Ele desempenha um papel fundamental na qualidade da solda para poder garantir uma poça de fusão estável, com mínimo ou nenhum respingo e uniforme nas suas dimensões.

Contudo, esse equipamento é um dos que mais exigem manutenção corretiva. Os principais motivos para isso geralmente estão relacionados à má utilização e à falta de manutenção preventiva.

Isso acaba causando um mau desempenho do Alimentador que certamente irá impactar negativamente na integridade das suas soldas e longas paradas da produção.

Continue lendo este artigo até o final para não perder nenhum detalhe importante!

Para que serve o alimentador de arame?

A principal função do alimentador de arame é manter a velocidade do arame o mais estável possível. Se houver variações fora dos parâmetros estabelecidos por normas ou procedimentos de soldagem, a solda se torna instável, podendo gerar descontinuidades e defeitos.

É simples entender a relação entre velocidade do arame e corrente de solda: quanto maior a velocidade do arame, maior será a corrente.

No entanto, se os sistemas das roldanas e guias estiverem incorretos para o diâmetro e tipo do material do arame utilizado, diversos problemas podem ocorrer devido à alimentação instável, além das consequências já mencionadas.

Conheça os tipos de roldanas para cada tipo de arame

Os arames utilizados no alimentador podem variar em diâmetro e tipo de material: arames sólidos de aço carbono, aço inoxidável, arame tubular, arame para revestimento e arames de liga leve (alumínio, bronze de alumínio, cobre, etc.).

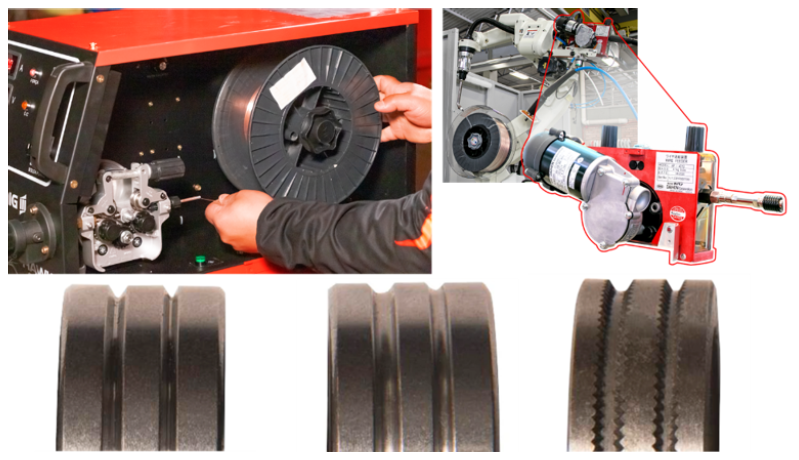

Para garantir um desempenho adequado, é fundamental utilizar a roldana correta para cada tipo de arame:

• Canal U → Para arames de liga leve (alumínio);

• Canal V → Para arames sólidos (aço carbono e aço inoxidável);

• Canal V recartilhado → Para arames tubulares.

Da esquerda para a direita: roldana canal em U, V e V recartilhado.

O uso de uma roldana incorreta ou mesmo desgastada pode causar interrupções constantes na alimentação do arame, levando o soldador ou o operador a aumentar ainda mais a pressão nas mesmas.

A pressão excessiva, além de causar alimentação do arame irregular, pode provocar entupimento do arame na tocha e até mesmo danificar o mecanismo e as engrenagens do alimentador.

Como ajustar corretamente a pressão das roldanas?

Para garantir que a pressão esteja adequada, siga os passos abaixo:

1. Teste inicial: Acione o arame manualmente pelo comando específico enquanto o segura na saída da tocha. Se ele não avançar, passe para o próximo passo;

2. Ajuste gradual: Aumente a pressão nas roldanas e repita o teste;

3. Verificação: Se o arame avançar normalmente, a pressão está adequada.

Há outras maneiras de verificar a pressão correta, mas a que mencionamos é bastante comum e segura.

Por que a pressão correta das roldanas é essencial?

Uma pressão inadequada pode causar sérios problemas no alimentador de arame, afetando a estabilidade do arco elétrico e comprometendo a qualidade da solda.

A pressão excessiva, por exemplo, força o eixo do motor e as engrenagens, podendo danificar esses componentes.

Isso resulta em uma alimentação irregular do arame, causando instabilidade na poça de fusão, aumento de respingos e até inclusão de escória na solda.

Excesso de respingos é uma das consequências de uma alimentação irregular do arame.

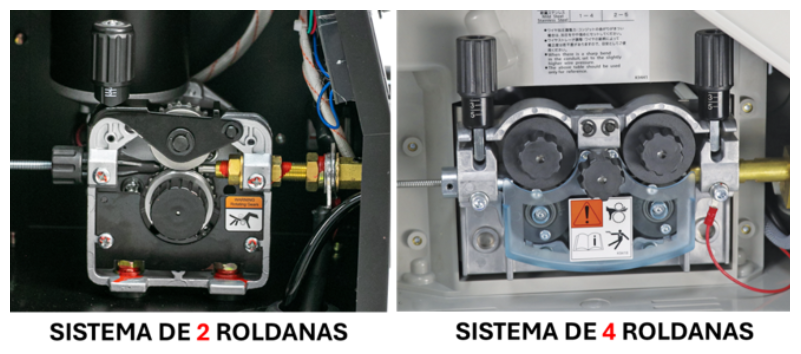

Existem dois principais sistemas de alimentação do arame:

• Sistema com 2 roldanas → Para arames mais finos

• Sistema com 4 roldanas → Para arames de até 2,4 mm de diâmetro ou maior

Além disso, há sistemas nos quais ambas as roldanas (superior e inferior) possuem canais e outros em que a roldana superior é lisa e a inferior possui canal.

Quais são os principais problemas gerados a partir do excesso de pressão nas roldanas?

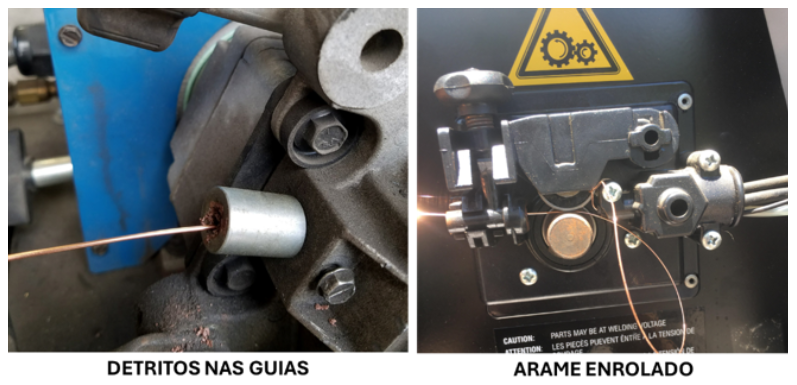

• Arame enrolar no sistema de roldanas;

• Danificar a guia central e/ou o tubo capilar;

• Quebra das engrenagens das roldanas;

• Sobrecarga e danos ao eixo do motor/redutor;

• Deformação do arame, impedindo a passagem pelo bico de contato;

• Entupimento na guia espiral por detritos do arame;

• Aumento do efeito de hélice e casting no arame;

• Possível queima do circuito de controle do motor;

• Nos arames tubulares, devido ao amassamento, remove parte do fluxo do interior do arame causando porosidade e outras descontinuidades na solda;

• Velocidade irregular do arame.

Quais são as causas mais comuns para o excesso de pressão nas roldanas?

Os principais fatores que levam um operador a aumentar indevidamente a pressão nas roldanas incluem:

• Freio excessivo no carretel do arame;

• Guia espiral com diâmetro incorreto;

• Guia espiral da tocha entupida;

• Roldanas desgastadas ou inadequadas;

• Tocha muito longa;

• Falta de limpeza periódica do canal do arame.

Dica extra: Se perceber que o arame está patinando nas roldanas, antes de aumentar a pressão, verifique se a roldana, a guia espiral e o bico de contato da tocha estão corretos e estão em ótimo estado.

Coloque em prática as dicas da Sumig

Ajustar corretamente a pressão das roldanas no alimentador de arame é essencial para manter a estabilidade do arco e garantir soldas de qualidade. Além disso, cuidados preventivos com o alimentador ajudam a reduzir falhas e minimizar paradas na produção.

Fique atento aos canais da Sumig e continue acompanhando nosso blog para mais dicas técnicas que podem transformar sua experiência no universo da soldagem!

Conteúdos que também podem interessar você:

• Soldagem Arame Tubular com Gás: como alcançar resultados de qualidade

• Quando usar Tocha Refrigerada a Água? Entenda as aplicações

• 8 principais causas de soldas ruins e como evitá-las