Soldagem Arame Tubular com Gás: como alcançar resultados de qualidade

Descubra benefícios e boas práticas para soldas de alta qualidade com arame tubular com gás. Confira dicas no blog da Sumig!

A Soldagem com Arame Tubular com Gás é um processo amplamente utilizado em diferentes aplicações industriais devido à sua versatilidade e ótimos resultados. No entanto, utilizar parâmetros e técnica de soldagem corretos é essencial para garantir a qualidade da solda e evitar problemas durante a execução do processo.

Neste artigo, você vai descobrir as melhores práticas para trabalhar com arame tubular que utiliza gás de proteção e como obter soldas de alta qualidade.

Em outro artigo, iremos comentar sobre o Arame Tubular Autoprotegido, o qual não necessita de gás de proteção para operar.

Continue lendo este artigo até o final para não perder nenhum detalhe importante!

Entenda a Soldagem com Arame Tubular com Gás de Proteção

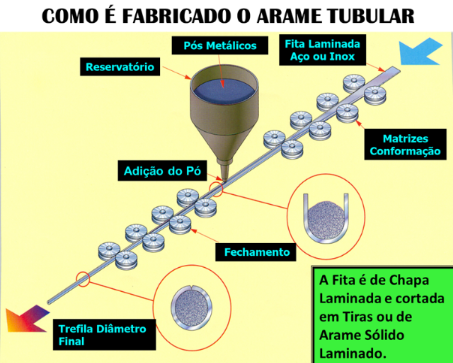

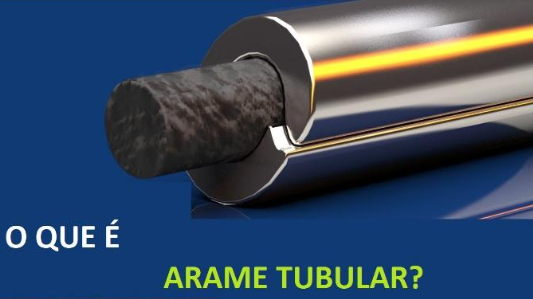

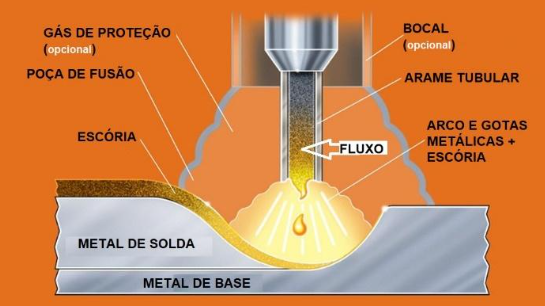

O Arame Tubular é um consumível de soldagem sob forma de arame que possui um núcleo preenchido com material fundente ou outras substâncias conhecido como fluxo, o que o diferencia do arame sólido. Conforme indicam as figuras a seguir:

Esse tipo de arame pode ser utilizado com ou sem proteção gasosa, dependendo da aplicação e da sua classificação conforme normas AWS ou ASME. Existem diversos tipos e classificações para estes arames tubulares; e os mais usados são aplicados na soldagem de aço carbono e aço inoxidável.

Neste artigo, vamos focar no Arame Tubular com Gás, classificado pela norma como E71T-1C ou E71T-1M bastante utilizado em aços carbono em aplicações de Caldeiraria, Transportes, Vasos de Pressão entre outros que geralmente são fabricados com chapas de espessura acima de 6,5 mm.

Estes arames, são classificados conforme normas AWS ou ASME:

• E71T-1C: Utiliza gás de proteção CO2 puro;

• E71T-1M: Utiliza mistura gasosa. Geralmente máximo de 80% de Argônio e restante CO2.

O gás recomendado é sempre indicado pelo fabricante do arame. Por isso, é essencial seguir as especificações e exigir o Certificado de Propriedades do produto, que deve conter informações como o lote e as características exigidas pelas normas.

Parâmetros para o ajuste do Arame Tubular

O desempenho ideal do Arame Tubular depende diretamente dos ajustes feitos no equipamento e deve utilizar os parâmetros recomendados pelo fabricante do mesmo.

Confira os principais parâmetros utilizados na soldagem com arame tubular com gás:

Tensão e Corrente

• Tensão ou Voltagem: Determina a estabilidade do arco de solda, perfil do cordão e fusão do arame. Muita alta Tensão pode gerar porosidade e inclusão de escória:

• Corrente ou Amperagem: Refere-se à velocidade de alimentação do arame. Maior velocidade de alimentação do Arame maior será a corrente, e vice-versa. Com maior velocidade do arame (e maior corrente), se obtém maior penetração e maior depósito de material.

Esses ajustes variam de acordo com o diâmetro do arame e devem seguir as recomendações do fabricante para garantir o desempenho do processo.

Stick-out

O stick-out é o comprimento do arame entre o bico de contato e a poça de fusão. Esse parâmetro também é definido pelo fabricante e é crucial para evitar defeitos e descontinuidades na solda, como inclusão de escória e porosidade.

Transferências metálicas no Arame Tubular com Gás (e sem gás)

O processo de arame tubular possui transferência metálica própria e definida pelo fabricante e classificação do arame. Portanto, não se deve utilizar:

• Transferência por curto-circuito;

• Transferência globular;

• Transferência pulsada.

Utilizar transferências não recomendadas pode causar instabilidade no arco, aumento de respingos e defeitos como falta de fusão, inclusão de escória e porosidade.

Transferências não recomendadas comprometem a qualidade da solda.

Benefícios do Arame Tubular com Gás

Entre as vantagens desse tipo de arame, destacam-se:

• Uso em todas as posições de soldagem (os de classificação tipo E71T-1);

• Ótima penetração e fusão;

• Alta produtividade;

• Maior conforto para o soldador.

Recomenda-se sua utilização em chapas com espessura acima de 6,5 mm. Isso proporciona soldas de excelente qualidade em aplicações industriais e estruturas soldadas.

Uso em todas as posições de soldagem: o arame tubular, dependendo de sua classificação, com gás possui características que permitem uma excelente estabilidade do arco e controle da poça de fusão, mesmo em posições mais desafiadoras, como soldagem vertical ascendente e sobrecabeça.

Cuidados e limitações

O Arame Tubular com Gás apresenta algumas limitações e cuidados necessários:

Escória e fumos

• Gera escória que deve ser removida após o processo, principalmente em múltiplos passes;

• Produz mais fumos metálicos em comparação ao arame sólido em MAG.

Armazenamento

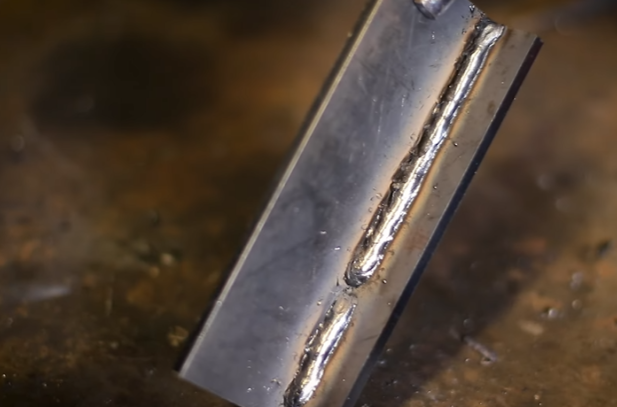

Arames fora de embalagem a vácuo devem ser armazenados em locais secos, com umidade relativa máxima de 60%. Caso contrário, podem absorver umidade, causando porosidade e defeitos como "pé de galinha" ou porosidade vermiforme.

Exemplo de uma solda que apresenta vermiforme.

Boas práticas na utilização do Arame Tubular

Para garantir o desempenho adequado, siga estas recomendações:

• Utilize roldanas recartilhadas no alimentador de arame;

• Adquira consumíveis de fornecedores confiáveis, priorizando qualidade em vez de apenas preço;

• Nunca compre arames de procedência duvidosa pela internet;

• Sempre exija o Certificado de Propriedades e Folheto com dados operacionais do arame.

Empresas de renome no setor industrial sempre trabalham com fabricantes e fornecedores reconhecidos pela qualidade de seus produtos.

Segurança em primeiro lugar: fique atento aos canais da Sumig

Agora que você conhece os principais aspectos sobre o uso do arame tubular, está mais preparado para aplicar essas técnicas no dia a dia e garantir soldas de alta qualidade.

Não deixe de acompanhar o blog da Sumig para mais dicas e conteúdos técnicos que podem transformar sua experiência no universo da soldagem!

Conteúdos que podem interessar você:

• Entenda a transferência globular no processo MIG/MAG

• 8 principais causas de soldas ruins e como evitá-las

• Como cuidar da tocha usada no processo de soldagem MIG/MAG?