Tudo o que você precisa saber sobre o processo de soldagem MIG/MAG

Saiba como tudo sobre o processo de soldagem MIG/MAG e entenda como tirar o melhor resultado possível desse processo

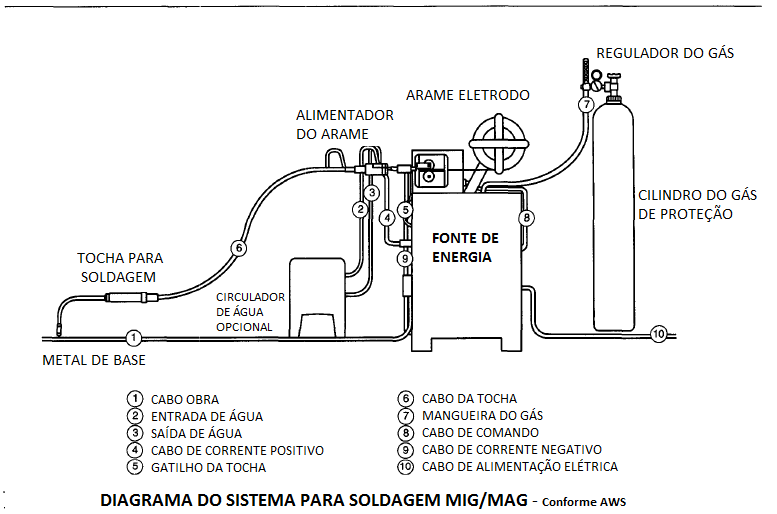

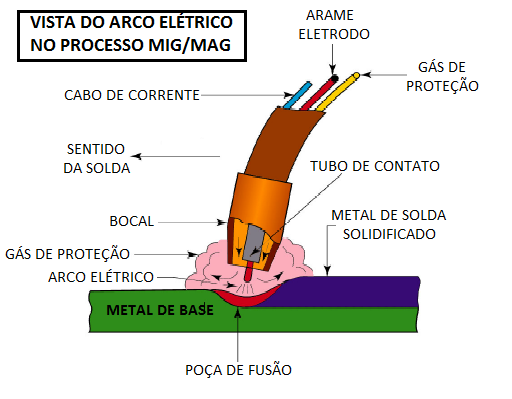

Muito frequente na indústria metalmecânica, o processo de soldagem a arco elétrico sob proteção gasosa GMAW, ou popularmente conhecido por solda MIG/MAG, consiste na criação de um arco elétrico entre um arame, um sólido (metal de adição) e a peça a ser soldada. O arame é alimentado continuamente, sendo parte do depósito de material na junta, e é fundido pela tensão do arco elétrico estabelecido.

A corrente de solda é consequência da alimentação do arame através do arco. Quanto maior a velocidade de alimentação do arame, maior será a corrente de solda. Quanto menor a velocidade do arame, menor será a corrente. A energia do arco gera uma poça de fusão (espécie de reservatório de metal no estado líquido) entre o arame e o metal de base, a qual é protegida por uma fonte externa de gás inerte ou ativo - ou uma mistura entre os mesmos - da contaminação pelos gases da atmosfera, tais como Oxigênio, Nitrogênio e Hidrogênio.

A energia necessária para fundir o metal de base e o arame (metal de adição) é fornecida por uma fonte de energia de corrente contínua ou alternada, possibilitando a geração do arco elétrico. A tensão (volts) no arco (popularmente chamada de voltagem) é responsável pela fusão do arame e tem influência, juntamente com a corrente, nas características de transferência com que o metal é depositado através da coluna do arco. A corrente de solda (amperes), conhecida como amperagem, é ajustada através da velocidade de alimentação do arame, objetivando se estabelecer um arco estável frente a um determinado tipo de gás de proteção.

Os processos de solda MIG/MAG podem ser utilizados no modo semiautomático manual ou automático, via sistema de mecanização ou robôs. A adição do arame é feita de modo contínuo, manualmente ajustada, ou pode ser auto ajustável nos sistemas de soldagem com recursos avançados, também conhecidos como sistema sinérgico. Uma vez estabelecida a condição do arco desejável para a operação, ajusta-se basicamente variáveis externas, como velocidade da solda (deslocamento da tocha), distância do bico de contato da peça (conhecido como stickout), ângulo e sentido de avanço da tocha, entre outros fatores dependendo da aplicação.

O arame e o gás de proteção são considerados consumíveis e dependendo do tipo do material do arame e do gás de proteção é que se denomina o processo como MIG ou MAG.

Escolha da tocha para o processo de solda MIG/MAG

A escolha correta da tocha para a soldagem MIG/MAG é fundamental para se obter uma ótima estabilidade do arco e da operação do processo. A tocha faz parte do circuito elétrico de soldagem e é responsável em transferir para o arame e arco a energia de soldagem. Uma tocha de má qualidade “estrangula” ou dificulta a passagem da corrente e tensão (energia), causando superaquecimento do sistema e instabilidade do arco. Tocha de mau desempenho ocasiona respingos, falta de fusão, transferência metálica irregular e desconforto para o soldador.

É importante utilizar tochas que sejam fabricadas conforme as normas e que apresentem ergonomia e consequente conforto e mobilidade para o soldador. Tochas de má qualidade apresentam elevados custos de manutenção e geram constantes paradas de produção por problemas de desempenho.

A Sumig oferece uma grande faixa de tochas MIG/MAG para solda manual, mecanizada e robotizada. Elas possibilitam excelentes benefícios operacionais, durabilidade e diversas configurações para atender às necessidades da aplicação do cliente.

A figura abaixo mostra elementos importantes no desempenho da tocha e o ponto efetivo de transferência de energia para o arco elétrico. Isso significa que ao longo da tocha, todos os contatos, cabo de corrente e conexões devem apresentar ótimas condições físicas e de materiais para a passagem da energia para o arco com mínima resistência.

Vista explodida do frontal da tocha para soldage MIG/MAG

TOCHA SUMIG MODELO SU 595

Qual é a diferença entre os processos MIG e MAG?

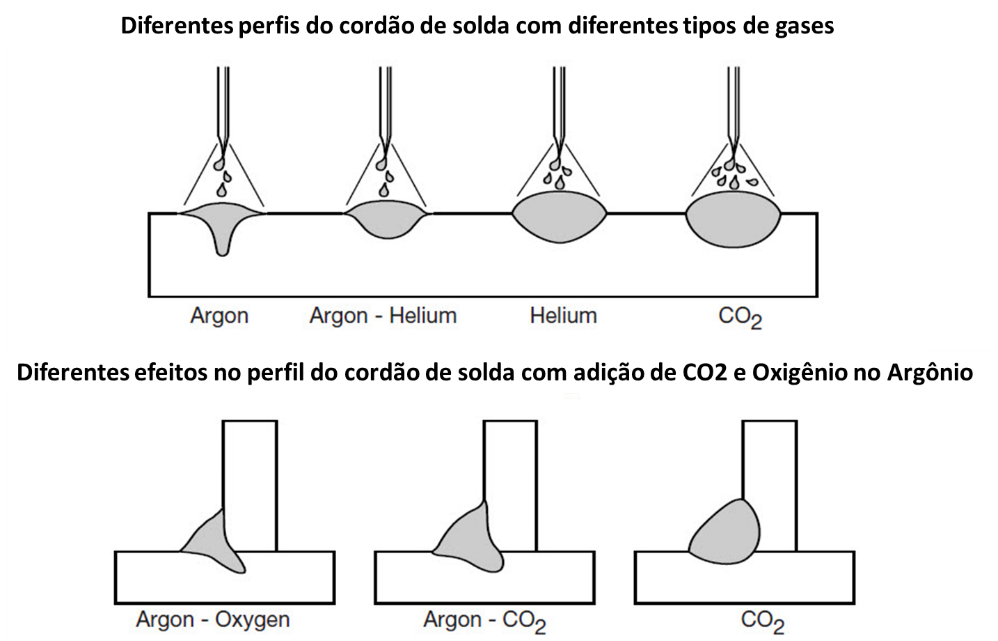

MAG é uma abreviação de Metal Active Gas e utiliza um gás ativo como proteção, ou seja, um gás que participa ativamente de alterações metalúrgicas da poça de fusão ou na solda. O gás CO2, por exemplo, é um gás ativo e pode ser usado na forma pura ou misturado com Argônio e outros gases combinados. O processo MAG pode contemplar misturas de dois gases (Exemplos: Argônio + CO2 ou Argônio + Oxigênio) e três ou mais gases (Exemplos: Argônio + CO2 + Oxigênio ou Argônio + CO2 + Hélio). A soldagem MAG é normalmente utilizada em materiais ferrosos e, dependendo da combinação dos gases, na soldagem de aços inoxidáveis.

MIG é uma abreviação de Metal Inert Gas e utiliza um gás de proteção inerte, ou seja, um gás que não participa de alterações metalúrgicas da poça de fusão ou na solda. Argônio e Hélio, por exemplo, são gases inertes, podendo ser usados isoladamente ou misturados. A soldagem MIG é normalmente utilizada em materiais não ferrosos, como alumínio, cobre, entre outros.

Quais são os tipos de transferência metálica no processo MIG/MAG?

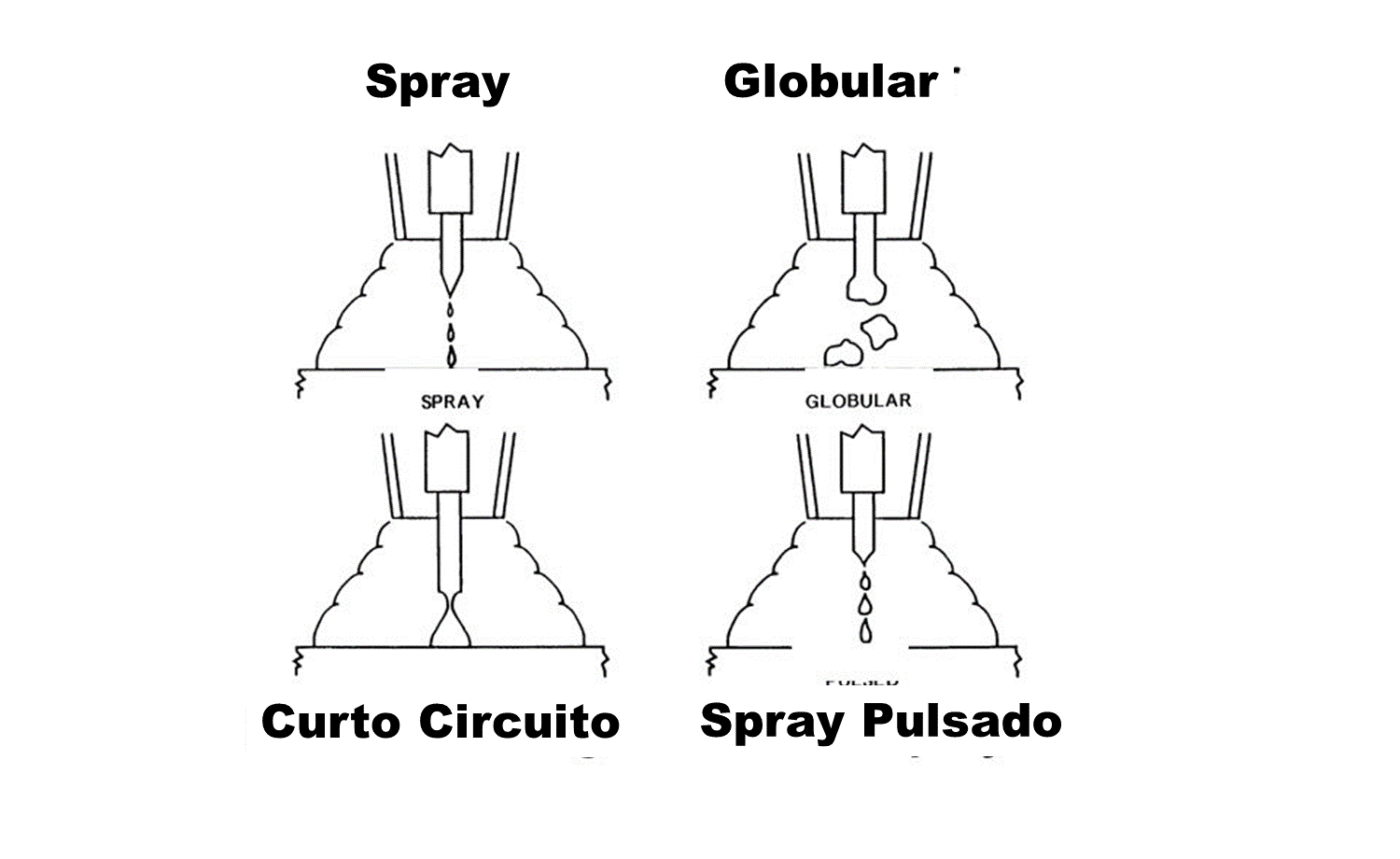

Existem quatro principais modos de transferência metálica durante a soldagem pelos processos MIG/MAG. Essas transferências dependem do tipo de gás de proteção, tipo e diâmetro do arame, nível de energia (corrente e tensão), entre outras variáveis dos processos. As transferências principais são:

- Transferência por Curto-Circuito: caracterizada por uma sequência de curtos-circuitos causados entre a extremidade do arame e o metal de base. Possui um ruído característico devido a sequência de curto-circuitos “por segundo”, conforme o tipo de regulagem da tensão e corrente do arco. Algumas fontes de energia possibilitam um controle preciso destes “curtos-circuitos”, sendo que cada vez que ocorrem é transferida uma gota de metal. O nível de energia na transferência por curto-circuito é baixa (baixo aporte térmico), permitindo a soldagem fora de posição, a soldagem de chapas finas e a soldagem de raiz ou abertas. Geralmente essa transferência causa baixa distorção da chapa ou do componente soldado. Equipamentos com recursos mais avançados possuem programas específicos para soldagem em curto circuito com transferência metálica controlada. Geralmente este tipo de transferência está associado ao processo MAG e a gota de metal tem dimensões menores do que o diâmetro do arame. Os gases usuais para a transferência curto-circuito são o CO2 ou a mistura deste com Argônio. A penetração é baixa e, dependendo do equipamento de solda e ajustes, podem gerar respingos. Não é utilizada no processo MIG.

- Transferência Globular: similar à transferência em curto-circuito, porém com um nível de energia mais alto. É também associada ao processo MAG. As gotas são maiores do que o diâmetro do arame e não permitem a soldagem em todas as posições. As gotas são transferidas através de curtos-circuitos “irregulares” e o processo geralmente é acompanhado de bastante respingos. Na transferência globular, os gases usuais são os mesmos para a transferência em curto-circuito e ela gera uma maior penetração. Não é utilizada no processo MIG.

- Transferência em Spray: geralmente ocorre em elevado nível de energia e com tensão e corrente elevadas. É caracterizada pela pulverização de gotas metálicas menores do que o diâmetro do arame através da coluna de arco formada entre a ponta do arame e o metal de base. A transferência em spray é geralmente utilizada nas posições plana e horizontal e associada aos processos MIG ou MAG com diferentes combinações de gases e ajustes apropriados da velocidade do arame (amperagem ou corrente) e tensão do arco (volts ou voltagem), entre outras variáveis externas. Muito utilizada em chapas de espessuras acima de 4 mm em soldas mecanizadas e juntas que requerem maior razão de depósito ou maior produtividade. A transferência em spray pode ser utilizada em materiais ferrosos ou não ferrosos, nos processos MIG e MAG. Devido ao elevado nível de energia, pode gerar maior distorção da junta, dependendo do ajuste de outras variáveis. Geralmente apresenta baixo nível de respingos, ótima penetração e visual do cordão de solda.

- Transferência Pulsada: é também uma transferência spray, porém as gotas metálicas transferidas através da coluna do arco são controladas pelo sistema de soldagem via softwares e programas dedicados para este tipo de transferência. Conta também com diferentes tipos de metal de base, gases de proteção, tipos de arames, entre outras variáveis do processo. A transferência pulsada geralmente ocorre em menor nível de energia do que o spray convencional, permitindo a soldagem em todas as posições e baixo nível de respingos, dependendo do nível de tecnologia do equipamento ou do sistema de soldagem. É associada aos processos MIG ou MAG com diferentes combinações de gases e ajustes apropriados da velocidade do arame (amperagem ou corrente) e tensão do arco (volts ou voltagem), entre outras variáveis externas e presentes em equipamentos denominados sinérgicos. Também é muito utilizada em chapas de espessuras acima de 4mm em soldas mecanizadas e juntas que requerem maior razão de depósito ou maior produtividade. A transferência pulsada pode ser utilizada em matérias ferrosos ou não ferrosos, nos processos MIG/MAG. Apresenta baixo nível de respingos e boa penetração. Possibilita ainda bom visual do cordão de solda. O nível de energia é maior do que o utilizado na transferência curto-circuito e, portanto, vai gerar maior distorção na soldagem de chapas finas. Consulte a equipe da Sumig para conhecer mais sobre os equipamentos sinérgicos e que oferecem excelentes benefícios na transferência pulsada, entre outros recursos.

As ilustrações abaixo mostram os efeitos do gás de proteção, os tipos de transferência metálica e os diferentes perfis do cordão de solda em relação à penetração.

Sumig oferece soluções para solda e corte

Desde 1980, a Sumig oferece uma ampla gama de soluções para solda e corte. Equipamentos, tochas, consumíveis, acessórios, sistemas para extração de fumos, sistemas de corte e células robotizadas são algumas das principais opções disponibilizadas pela marca, associando sempre tecnologia e recursos que geram expressiva redução de custos e aumento na produtividade.

Entre os destaques mais recentes da Sumig está a linha de produtos inteligentes para soldagem “Intellimig”. Através de um portal, o cliente pode acessar todas as informações relativas ao processo produtivo dos equipamentos inteligentes da marca. O portal conta com acesso remoto via web através de computadores, celulares ou tablets. Controle da produção, nível da qualidade, controle de custos, entre outros dados, são informações geradas pelo Portal Intellimig.

No modo de soldagem manual, o sistema Intellimig possibilita que o soldador previna a ocorrência de erros por meio de alertas gerados pela própria tocha, ao analisar e controlar os parâmetros da solda previamente definidos.

Conheça a linha completa de produtos e descubra outros benefícios gerados pelas soluções para solda e corte da Sumig.

Ubirajara Costa | Gerente Filial