Bico de Contato: quais fatores influenciam sua durabilidade no processo de soldagem?

Descubra como prolongar a vida útil dos bicos de contato, reduzir custos e garantir soldas com mais qualidade e maior produtividade.

O bico de contato desempenha um papel essencial na soldagem ao arco elétrico, particularmente nos processos, MIG, MAG e Arame Tubular, pois garante a transferência de corrente elétrica para o arame e o guia com precisão.

Apesar de sua importância, esse componente, que é um consumível, sofre desgaste com o uso, e pode se desgastar rapidamente quando utilizado de maneira inadequada.

Conhecer os fatores que influenciam sua durabilidade é vital para otimizar a produtividade e reduzir custos operacionais nas operações de soldagem.

Por que os bicos de contato são cruciais para a soldagem de qualidade?

Os bicos de contato têm duas funções principais:

-

Transferir a corrente de solda para o arame, assim gerando o arco elétrico;

- Guiar o arame através do orifício do bico, permitindo contato elétrico ótimo.

A escolha do bico apropriado e seu uso correto evitam problemas como instabilidade do arco, respingos excessivos, falta de penetração e falta de fusão.

Além disso, a utilização de Bicos de Contato manufaturados com materiais de qualidade comprovada é essencial para evitar paradas constantes na produção e descontinuidades nas soldas.

Principais motivos de desgaste dos bicos de contato

Os fatores que mais contribuem para o desgaste dos bicos incluem:

• Atrito do arame: arames tubulares e de elevada dureza geram maior abrasão em comparação aos de aço carbono e de alumínio;

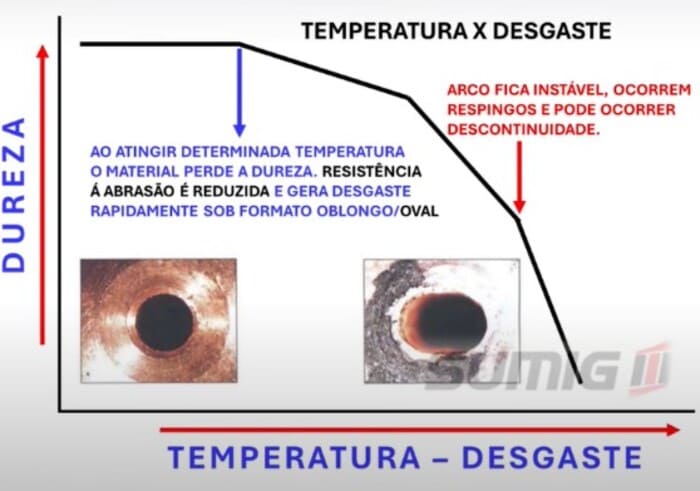

• Calor e radiação do arco elétrico: a elevada emissão de raios UV e infravermelhos aquecem o bico, acelerando o desgaste pelo seu amolecimento;

• Casting e Hélice do arame: o excesso de curvatura e giro, aumentam o atrito e fazem com que o orifício do bico fique oval ou oblongo;

• Uso inadequado: trabalhar com a tocha muito próxima à poça de fusão ou com stick-out muito curto intensifica o desgaste

• Material de baixa qualidade: bicos de procedência e matéria prima desconhecida apresentam menor resistência e durabilidade.

Tipos de bicos de contato e suas aplicações

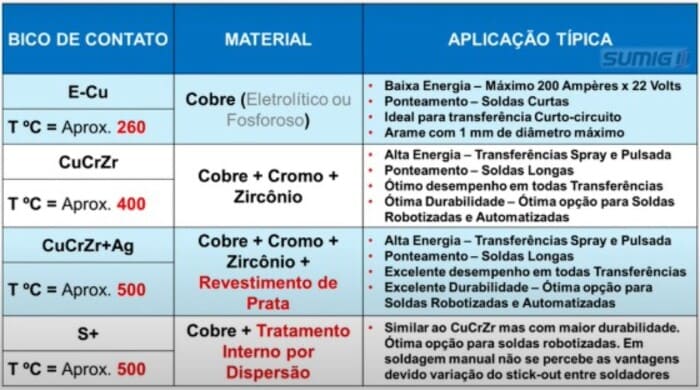

Os bicos de contato mais utilizados e fabricados pela Sumig incluem:

• Cobre eletrolítico: ideal para aplicações gerais de soldagem com baixa corrente;

• Cobre, Cromo e Zircônio: oferece maior resistência á abrasão e ao calor e é indicado para processos com altas correntes;

• Cobre, Cromo, Zircônio e Prateado: combina a resistência térmica do Cobre, Cromo e Zircônio com maior condutividade e durabilidade;

• Cobre Cromo Zircônio S+: projetado para condições extremas de energia e elevado fator de operação, com maior vida útil.

Cada tipo possui especificações que atendem diferentes demandas de soldagem, como tipo de arame (sólido ou tubular), tempo de solda e tipo de gás utilizado.

Como escolher o bico de contato ideal?

A escolha do bico de contato deve considerar:

• Tipo de arame: arames de alumínio, por exemplo, exigem bicos com diâmetros ligeiramente maiores devido à maior dilatação do arame;

• Dimensões do bico: o diâmetro do orifício deve ser compatível com o do arame, evitando superaquecimento ou travamento constante;

• Parâmetros de soldagem: corrente, tensão, velocidade de soldagem, fator de operação e distância do stick-out influenciam diretamente na escolha.

Os bicos de contato são submetidos à temperatura, que acelera o desgaste do bico. Abaixo, apresentamos uma tabela com aplicações recomendadas para cada tipo de bico, facilitando a escolha do modelo mais adequado:

Impactos do uso de materiais de origem desconhecida

Bicos de baixa qualidade comprometem a produtividade e aumentam os custos operacionais. Esses materiais, além de desgastarem mais rapidamente, podem causar:

• Paradas frequentes para substituições do bico;

• Aumento de respingos e de descontinuidades na solda;

• Instabilidade do arco e desconforto para o soldador.

Investir em bicos de procedência conhecida, como os fabricados pela Sumig, é uma solução para garantir maior desempenho e confiabilidade.

Práticas para reduzir o consumo e melhorar o desempenho dos bicos de contato

Algumas medidas simples ajudam a prolongar a vida útil dos bicos:

• Ajustar corretamente a pressão nas roldanas do alimentador de arame;

• Evitar o uso de tochas muito longas ou com dobras excessivas;

• Manter o bocal ou o bico a uma distância adequada da poça de fusão;

• Proteger o carretel de arame contra detritos;

• Utilizar bicos de procedência reconhecida;

• Utilizar bicos e guias espirais apropriados ao diâmetro do arame.

Benefícios de adotar as recomendações técnicas da Sumig

Empresas que seguem as recomendações da Sumig conseguem:

• Reduzir custos operacionais com menor frequência de paradas de produção;

• Aumentar a produtividade com soldas mais estáveis e visualmente superiores;

• Proporcionar maior conforto ao soldador devido à redução de respingos e menor instabilidade do arco.

Segurança em primeiro lugar: fique atento aos canais da Sumig

Entender as especificações e aplicações dos bicos de contato é essencial para garantir soldagens mais produtivas e de qualidade.

Seguindo as recomendações da Sumig, sua empresa pode obter economia significativa, maior desempenho e proporcionar maior conforto ao soldador.

A Sumig está ao seu lado nessa jornada, trazendo soluções inovadoras e informações essenciais para facilitar o seu dia a dia.

Quer saber mais sobre o universo da soldagem? Explore mais dicas e conteúdo no blog da Sumig e eleve a qualidade do seu trabalho!

Conteúdos que podem interessar você:

• Entenda a transferência globular no processo MIG/MAG

• Entenda a diferença entre defeito e descontinuidade

• Qual a melhor posição de solda?