SumigTEC: soldando aço carbono com robô pela primeira vez | parte 5

Continuamos com a série soldando aço carbono com robô pela primeira vez e hoje falaremos sobre a posição de soldagem!

Se você ainda não viu nosso primeiro, segundo, terceiro e quarto post sobre o assunto, acesse agora!

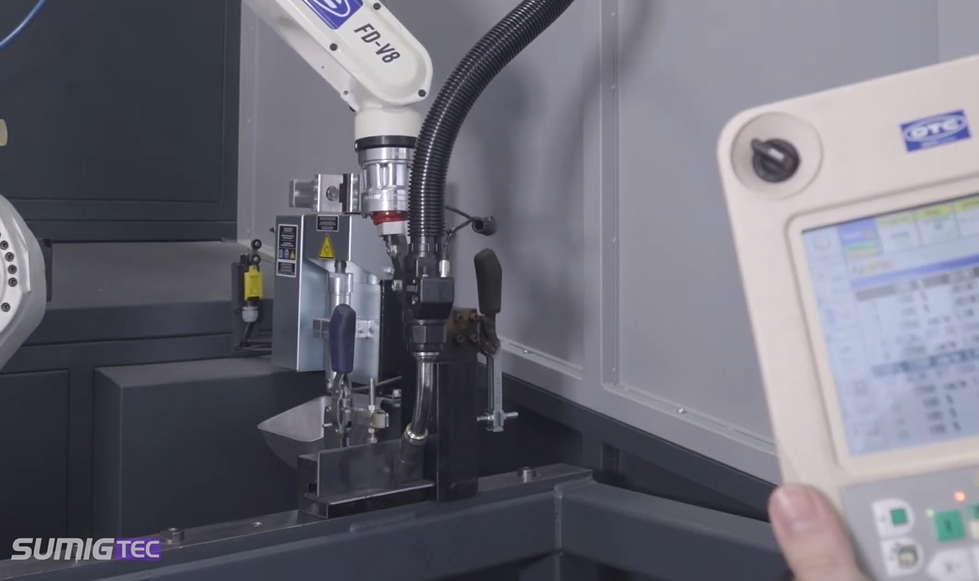

A posição de soldagem da micropistola é mais um fator que influencia muito na qualidade de solda. Assim como no processo manual, o processo robotizado requer os mesmos cuidados, entretanto ele irá oferecer:

- Maior repetibilidade;

- Maior precisão;

- E maior velocidade, nos processos de soldagem.

A maneira mais fácil de posicionar a tocha para soldas de filetes, para quem vai iniciar a programação de um robô, é posicionando a tocha em um ângulo de 45 graus. Ou seja, a distância entre a tocha e a base e entre a tocha e a parede deve ser a mesma. Porém no dia-a-dia, por conta da forma da peça e dos dispositivos de fixação das peças, nem sempre será possível utilizar esta posição ideal.

Nesses casos será necessário movimentar o robô e possivelmente rotacionar a tocha. É importante saber compensar as posições em que o robô irá realizar as rotações, para que fiquem bem distribuídas. Se fizer a rotação apenas nos encontros dos obstáculos, pode haver uma deposição de material em pontos específicos da solda, deixando-a não uniforme.

Deve-se fazer a distribuição dos pontos, de uma maneira em que o robô não precise deslocar muito o conjunto dos eixos para realizar um pequeno trecho de soldagem. Isso acontece muito em locais onde existem peças circulares com raios de deslocamento pequenos. Dependendo como o robô é programado, erros em seu deslocamento podem ser gerados ou podem ocorrer alterações de velocidades durante a execução do programa.

Para que a solda seja realizada de forma uniforme, é muito importante manter o tamanho do arame do início ao fim do cordão. O tamanho do arame será determinado pela distância entre o tubo de contato e a peça que será soldada.

O tamanho do stickout pode ser obtido basicamente através do diâmetro do arame multiplicado por 10. Ou seja, um arame com diâmetro de 1.2 milímetros tem normalmente um stickout de 12 mm, mas este valor pode variar de acordo com os parâmetros de soldagem.

Assista o vídeo sobre o tema, agora!