Como funciona o Corte Plasma?

O corte plasma, muito associado ao processo TIG, traz uma série de dúvidas ao soldador. Confira aqui a resposta para todas elas em um só artigo!

Devido à crescente demanda por produtos industriais, houve nos últimos anos um aumento na necessidade de desenvolvimento dos processos já existentes. Um destes desenvolvimento foi o de corte de Metais por Processo Oxicorte, também conhecido como Oxiacetileno, bastante utilizado.

Este desenvolvimento resultou no crescimento do Processo de Corte por Plasma utilizando Ar Comprimido ou Gases diversos, que apresenta mais benefícios do que o Oxicorte. Principalmente por cortar todo tipo de material metálico como Aço inoxidável, Aço Carbono, Materiais de Ligas Especiais, Cobre, Alumínio e suas ligas e o Ferro Fundido.

Com um grande avanço da tecnologia dos Inversores nos últimos anos, o Corte Plasma substituiu com vantagens as operações do Oxicorte e Sistemas Automatizados em mesas com comandos via CNC. Conhecendo melhor o comportamento dos materiais e suas características metalúrgicas, o Corte Plasma tornou-se um grande aliado nas operações de corte das empresas do setor Metalmecânico.

A Sumig reuniu em um só artigo as principais dúvidas e informações referentes ao Corte Plasma. Confira:

Processo de Corte Plasma

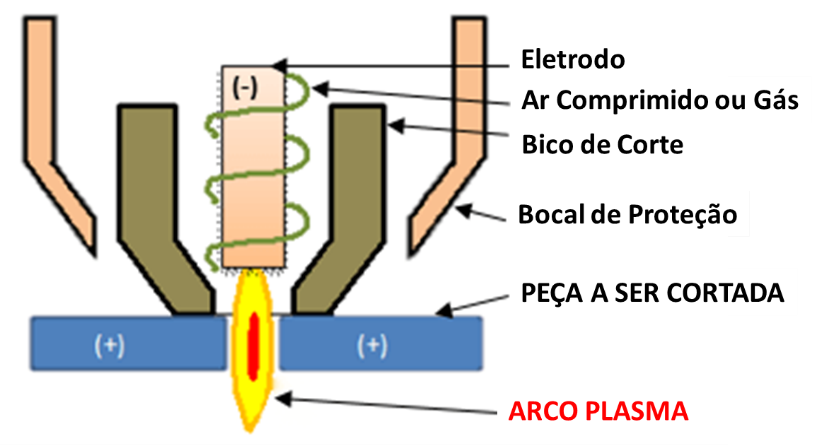

Corte a Plasma é um processo de corte de material metálico, em que o corte ocorre através da energia gerada por um Arco de Plasma (que vem a ser o 4º estado da matéria) formado pela ionização do gás utilizado na operação. O gás a ser utilizado depende dos recursos da Fonte de Energia utilizada e da Tocha de Corte e da Aplicação (tipo de material e espessura a ser cortado). Gases como Argônio, Nitrogênio, Argonio+Hidrogênio, Oxigênio são utilizados no Corte Plasma — inclusive o Ar Comprimido, pois o ar possui cerca de 78% de Nitrogênio suficiente para ser ionizado e formar o arco Plasma.

O Corte Plasma utiliza Tochas especialmente desenvolvidas para os diferentes tipos de gases que são alimentados sob alta pressão e vazão apropriada. Assim, não somente geram o arco Plasma, mas também forçam a saída deste arco através de um pequeno orifício localizado na cabeça da Tocha.

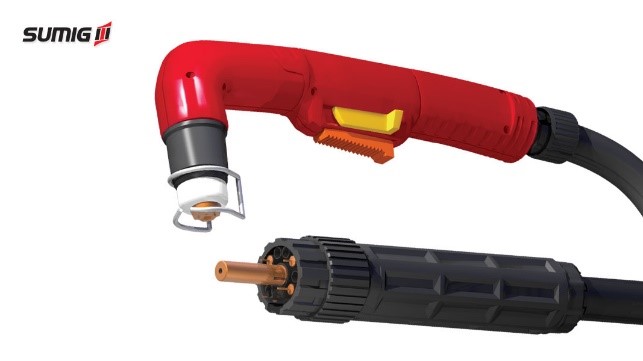

As Tochas (Fig. 1 mostra uma tocha Manual para Plasma com Ar Comprimido) podem ser refrigeradas ou não. A Figura 2 mostra um esquema básico do Corte Plasma por Ar Comprimido.

Figura 1

Figura 1

Figura 2

Figura 2

O Corte Plasma opera com Tensão/Volts elevado e correntes que podem variar de 15 a 400 Ampères dependendo da potência da Fonte de Energia e capacidade da tocha. A elevada energia é gerada pelo Arco Plasma e forçada através do orifício do Bico de Corte, tornando-o constrito e com temperatura superior a 14.000 ºC. Esta energia, junto com forte pressão do gás, corta o metal e expulsa o metal fundido gerando o corte.

Os equipamentos atuais possuem recursos que permitem corte de excelente qualidade e ótima velocidade mesmo em chapas de grandes espessuras e operação manual.

Nos sistemas mecanizados, foram incorporadas tecnologias que aumentam a consistência do processo e prolongam a vida útil dos componentes consumíveis através de um controle mais eficiente dos gases, de otimização do sistema de refrigeração e técnicas avançadas na engenharia das tochas.

Clique nos links abaixo e conheça como funciona o Corte Plasma e um Equipamento típico para Corte Manual:

Como escolher uma máquina de Corte Plasma manual (Parte 1)

Como escolher uma Máquina de Corte Plasma manual (Parte 2)

Equipamento de Corte Plasma Manual

Como pode ser visto nos Vídeos, o Corte Plasma é bastante simples de ser utilizado e é altamente versátil e seguro para o operador. Nas operações de Corte Manual, o Plasma responde hoje por praticamente 80% destas operações. O restante é o Oxicorte ou outros tipos de processos de corte.

Nas operações Mecanizadas ou com Controle CNC, o Corte Plasma ganhou espaço considerável reduzindo o uso dos Sistemas de Corte Oxicorte e hoje compete fortemente até com o Corte Laser que também teve um grande avanço tecnológico nestas últimas 2 décadas, porém é mais utilizado no corte de chapas finas.

Como escolher o Equipamento ideal de Corte Plasma

O sistema de corte plasma impacta diretamente nas operações de corte pois além de proporcionar a flexibilidade de ser usado em diferentes tipos de materiais apresenta outras vantagens em relação a segurança, manutenção do equipamento, redução de riscos de acidentes por explosão e poluição entre outros benefícios.

Contudo, é preciso escolher as soluções ideais para atingir um bom nível de desempenho e competitividade. Alguns sistemas são oferecidos por “preço baixo” e em pouco tempo tornam-se verdadeiras dor de cabeça ao usuário por não ter um pós-venda apropriado ou por muitos defeitos recorrentes e por vicio do produto.

Informações sobre o Produto

Alguns aspectos precisam ser considerados para decidir a aquisição do sistema de Corte Plasma ideal:

1. Qualidade do corte

2. Índice de produtividade

3. Índice de manutenção

4. Serviço Pós-venda

5. Custos dos consumíveis (Bico, Eletrodo, Capa, entre outros que se desgastam na operação)

6. Disponibilidade dos Componentes de consumo

7. Recursos de Proteção e Segurança

8. Tecnologia (hoje cerca de 90% dos equipamentos são com Tecnologia Inversor)

9. Durabilidade e Garantia da Tocha

10. Procedência e Documentação (Manuais em português, Norma de Fabricação, etc.)

Atenção: todos estes 10 fatores devem ser levados em consideração, pois de nada adianta ter um produto de qualidade se o fornecedor não oferece atendimento adequado para o produto alcançar a melhor performance possível. Isso também vale para um produto com “preço baixo” que não dá nenhuma segurança no negócio ou por não atender qualquer um destes 10 fatores.

Informações sobre o Produto

Outra orientação ao se adquirir um Corte Plasma é conhecer bem o resultado do corte em especial a relação entre qualidade e quantidade. Avaliar com atenção o acabamento das peças e a aplicação delas também é fundamental, incluindo fatores como espessura da separação e ângulo do material após ser cortado.

Lembre-se que a qualidade final pode variar conforme o tipo de material a ser cortado pois cada um tem propriedades térmicas e metalúrgicas distintas que contribuem no visual e qualidade final do Corte por Plasma.

Adicionalmente, você deve informar ao seu potencial fornecedor os dados abaixo que fecham os elementos que deve considerar para decidir pelo melhor equipamento para sua necessidade;

A. Materiais que irá cortar

B. Máxima espessuras que irá cortar, de cada tipo de material

C. Rede Elétrica que será conectado o equipamento

D. Caso utilizar Ar Comprimido, informe capacidade (Pressão e Vazão) e tipo do seu compressor

E. Verifique se será necessário o uso de filtro ou secador de umidade e qual o tipo ideal

F. Caso for usado em Obras ou no campo, informe se o equipamento será ligado em Gerador de Energia

G. Número estimado de abertura de arcos (que é o início de cada corte) para conhecer a durabilidade dos componentes de desgaste mais comuns como: ELETRODO, CAPA, BOCAL, ISOLANTE

Quando o sistema de Corte Plasma não é o mais adequado, certamente o usuário terá uma série de problemas na operação tais como: baixa produtividade, retrabalho excessivo e perda de qualidade bem como excessivo consumo de componentes de desgaste elevando o custo da operação substancialmente.

Assim, é fundamental optar por um fornecedor com credibilidade no mercado, que ofereça um baixo índice de manutenção do produto e que tenha peças de desgaste e de reposição disponíveis rapidamente. Vamos abordar este tópico mais para frente neste artigo, então continue a leitura!

Soluções de Tochas para Corte Plasma

Como vimos anteriormente, o uso do Corte Plasma aumentou decorrente dos avanços tecnológicos e considerando otimizar e desenvolver novas alternativas frente aos processos existentes. Só que, dependendo da qualidade do equipamento e, principalmente, da Tocha e de seus componentes o processo por Corte Plasma pode gerar alguns problemas para a operação.

Por exemplo, consumo excessivo de eletrodo e bico de corte e mesmo do bocal. Esses casos pedem uma investigação mais detalhada, pois as causas podem ser diversas: o ar utilizado pode estar contaminado com elevada umidade, o anel isolante pode estar danificado, pode existir um mal contato na garra negativa ou uma oxidação no cabo de força, os consumíveis podem ser de baixa qualidade, o que inclusive costuma até causar a queima da cabeça da tocha.

O lado positivo é que todas essas situações têm soluções simples. O anel isolante pode ser substituído, bem como a garra negativa por uma de boa qualidade e a substituição da tocha em caso ser de baixa qualidade por uma de melhor desempenho geral.

Para chegar à solução ideal é preciso ter um bom conhecimento do Corte Plasma e assim identificar a causa do problema. Porém, fica a recomendação anterior de sempre procurar por produtos que tenham boa reputação no mercado, sejam fornecidos por empresa instaladas no Brasil, tenham Assistência Técnica e atendam os fatores anteriormente mencionados.

Para ajudar os soldadores, a Sumig criou um guia de soluções para tochas de corte plasma. Neste material, você encontra a causa e a solução para diversos outros problemas, desde a falha no acionamento até arcos instáveis.

Como aumentar a durabilidade dos consumíveis usados no Corte Plasma manual

Como o processo manual do corte plasma é bastante utilizado - e onde há mais casos de variações na vida útil dos consumíveis -, vamos focar nele nessa dica. Pular essa parte, pode gerar elevados custos para a produção sem ao menos perceber por não considerar estas informações.

Para fins desse artigo, iremos considerar que o equipamento da tocha seja de boa procedência e que os consumíveis utilizados na tocha sejam originais. Este é um fator importante para se ter controle dos custos, pois peças não originais podem danificar a cabeça da tocha e gerar riscos de choque elétrico ao operador.

Agora, vamos listar os principais fatores que levam ao consumo excessivo dos consumíveis utilizados no corte plasma:

Situação 1

Se o operador do Corte Plasma acionar o gatilho da tocha apenas por hábito ou para verificar se o arco está ok, ele perderá um corte e consumirá o eletrodo e o bico sem necessidade e sem produzir. Saiba que cada acionamento do gatilho consome parte do eletrodo, mesmo que o corte não seja consumido.

Este hábito é bastante comum e uma das maiores causas de consumo excessivo de consumíveis no corte plasma. Para minimizar o consumo, recomendamos que o operador siga a sequência abaixo:

1. Checar se a Tocha e a mangueira de entrada de ar estão conectadas firme e corretamente no equipamento;

2. Verificar se os componentes da tocha estão corretamente montados e intactos;

3. Conectar corretamente o cabo obra na peça a ser cortada, em região de bom contato elétrico e o mais próximo possível do local do corte;

4. Somente após os passos anteriores, conectar o Equipamento na rede Elétrica correta;

5. Ligar o Equipamento;

6. Liberar o ar comprimido de entrada no equipamento;

7. Certificar-se que a pressão está corretamente ajustada, pelo painel do equipamento;

8. Verificar se a corrente de corte está correta para o tipo e espessura do material a ser cortado;

9. Utilizando os EPIs corretos, posicionar a Tocha junto ao local do corte, acionar o gatilho e executar o corte nas condições de corrente e velocidade apropriadas ao tipo de material e espessura.

Assim, não houve necessidade de apertar o gatilho antes de iniciar corte e ainda se economiza os consumíveis.

Situação 2

Muitas redes de ar comprimido possuem excesso de umidade e oleosidade. O problema é que muitas vezes não é feita a purga da água e óleo— ou seja, a limpeza que torna a atmosfera interior do espaço confinado isenta de gases, vapores e outras impurezas indesejáveis através de ventilação ou lavagem com água ou vapor. Mesmo quando é feita a purga, quando a rede de ar tem muita umidade, a recomendação é que se adicione um sistema secador do ar na rede.

Atenção: o secador deve atender a vazão do equipamento de corte, para não comprometer a operação ou o funcionamento do equipamento. O ar comprimido com excesso de umidade acelera o desgaste dos consumíveis de corte plasma e pode também danificar a cabeça e até mesmo o cabo da tocha. A umidade excessiva reduz ainda a qualidade e velocidade do corte.

Situação 3

Outra causa de desgaste prematuro dos consumíveis é a utilização do bico de corte incorreto. Existem diferentes tipos para um mesmo tipo de tocha, mas com características para operar em diferentes espessuras de chapa. Eles são identificados pela capacidade da Corrente, ideal para cada espessura de material.

Mesmo que o equipamento tenha 85 Ampères e seja cortada uma chapa de 6mm, por exemplo, pode-se usar um Bico de 45 Ampères, e não um de 85 Ampères.

Em relação à utilização de bicos incorretos, as três principais situações que reduzem a vida útil destes consumíveis são:

• Usar corrente acima da capacidade do Bico;

• Usar Bico de baixa capacidade para cortar chapas de maior espessura, que necessitam de um Bico com capacidade maior;

• Usar Bico de maior capacidade, mas com corrente muito inferior ao recomendado para este bico;

• Utilizando o Bico incorreto pode ocorrer retorno do metal quente em direção ao Bocal e/ou Bico causando sua obstrução ou mesmo danificar o orifício de saída do arco plasma.

Goivagem Manual com Processo Plasma

O Equipamento para Corte Plasma Manual pode ser configurado para executar Goivagem, que é a remoção de metal similar a feita com Eletrodo de Grafite. Dependendo da aplicação pode ser bastante vantajoso pois gera menos ruido e fu os no local da operação. O Equipamento e a tocha geralmente sãos os mesmos e muda somente os componentes da Tocha como Bico ou Capa e eventual ente o Eletrodo e Bocal de Arraste.

Nossa recomendação é que fale com o seu fornecedor desta possibilidade ser feita pelo equipamento que possui e avalie as Vantagens e Desvantagens pois dependerá muito de sua aplicação e do diâmetro da vareta que utiliza na Goivagem com Grafite.

Prática não recomendada e de risco

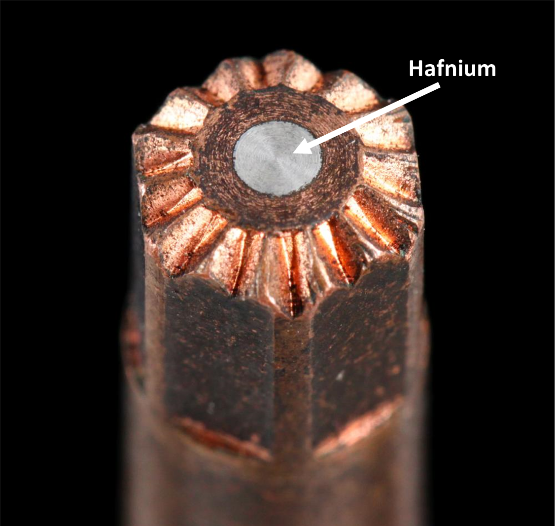

Alguns operadores tentam recuperar o eletrodo lixando ou esmerilhando sua extremidade, mas isso não deve ser feito. O Eletrodo, com desgaste normal, somente “queima” o elemento que tem no centro do mesmo de cor prateada conhecido como Hafnium.

Ao ser desgastado (entre 3 e 4 mm), o eletrodo não conseguirá manter o comprimento ideal para efetuar o corte e começa a danificar ou desgastar prematuramente o furo do Bico ou Capa de Corte e não corta mais espessuras previstas. Este é o momento de se trocar o “par” Bico ou Capa e Eletrodo.

Esmerilhar o eletrodo para tentar aproveitar e aumentar o uso faz com que o Arco Plasma fique para dentro do Bico de Corte aumentando o desgaste dele, causa aquecimento excessivo da cabeça da tocha e pode danificar a mesma definitivamente.

Queima lateral excessiva do Eletrodo indica umidade no Ar Comprimido e como mencionamos causa desgaste prematuro do mesmo, o arco plasma fica irregular e não tem mais a mesma eficiência de corte.

Sumig: Tudo para o corte plasma

Desde 1980, a Sumig oferece uma ampla gama de soluções para solda e corte. Equipamentos, tochas, consumíveis, acessórios, sistemas para extração de fumos, sistemas de corte e células robotizadas são algumas das principais opções disponibilizadas pela marca. A empresa associa sempre tecnologia e recursos que geram expressiva redução de custos e aumento na produtividade.

Clique aqui e conheça a linha completa de produtos e descubra outros benefícios gerados pelas soluções para solda e corte da Sumig.