Dicas de limpeza da junta para operação de soldagem

A preparação adequada da superfície da junta a ser soldada é uma premissa para se obter soldas com melhor acabamento e qualidade. Entenda como fazer!

A qualidade de uma solda começa com a limpeza da superfície do metal ou da junta a ser soldada. A superfície deve estar livre de contaminantes orgânicos, tinta, óxidos, carepa de laminação e etc. Esses contaminantes comprometem a integridade da solda e certamente resultarão em descontinuidades.

Porosidade, falta de fusão, excesso de respingos e outras ocorrências causadas pela contaminação da superfície a ser soldada podem demandar limpeza posterior ou operações adicionais, aumentando seus custos.

Este conteúdo oferecerá algumas dicas para preparar e limpar a superfície ou junta a ser soldada de maneira adequada.

Antes da soldagem: métodos tradicionais de limpeza

*Exemplos de juntas afetadas por contaminantes. Soldas em chapas com tinta e óxido (E); e chapa e solda oxidadas (D).

Ter a superfície limpa antes da soldagem é o ideal, porém nem sempre é possível. Esmerilhamento, jateamento, lixamento e limpeza química são algumas das operações de limpeza utilizadas para remover contaminantes.

Esses procedimentos utilizados para remover contaminantes acabam gerando despesas extras, reduzindo a margem de lucro e comprometendo o prazo de entrega dos produtos, entre outros aspectos.

Além disso, algumas dessas operações de limpeza requerem cuidados extras em relação ao meio ambiente e à saúde do trabalhador, exigindo o uso de EPIs especiais ou o cumprimento de legislações específicas de segurança no trabalho. Em resumo, mais custos para a operação!

Qualquer contaminante pode interferir na operação e no processo de solda, causando:

• Arco e poça de fusão instáveis;

• Respingos;

• Falta de fusão;

• Aumento da emissão de partículas e de fumos no meio ambiente.

Alguns contaminantes podem, além de gerar retrabalho, reduzir as propriedades mecânicas da solda. Portanto, o ideal é que as superfícies a serem soldadas estejam sempre limpas! Essa é a primeira regra na soldagem!

*Exemplos de chapas oxidadas (E) e sem efeito do óxido (D). Nota-se a diferença de acabamento da solda na junta sem óxido.

As práticas de preparação e limpeza da superfície ou junta a ser soldada ajudam a minimizar a ocorrência de descontinuidades ou defeitos e a obter soldas íntegras.

Lembre-se de que a solda por fusão é considerada um processo especial pela ISO 9001. Isso significa que todos os detalhes (parâmetros e variáveis) relativos à operação devem estar perfeitamente definidos e controlados, pois, mesmo após sua conclusão, não é possível garantir a total integridade da mesma.

Ensaios não destrutivos e até mesmo destrutivos ajudam a avaliar a qualidade da solda em relação aos requisitos do projeto ou aos procedimentos adotados na qualificação do processo e da junta.

Portanto, a limpeza da junta ou da superfície a ser soldada é uma prioridade e a primeira regra na soldagem ao arco elétrico.

Limpeza da superfície de soldagem: por que é importante?

Superfícies ou juntas contaminadas comprometem a qualidade da solda, além de gerar descontinuidades e/ou defeitos.

Existem diversos métodos de limpeza, porém talvez seja mais importante prevenir que ocorra a contaminação, que pode ocorrer naturalmente em contato com o meio ambiente ou associada a operações anteriores à soldagem. Por exemplo:

• Estampo com lubrificante;

• Usinagem;

• Fresagem;

• Retificação de componentes;

• Produtos de decapagem;

• Antirrespingos em excesso ou à base de óleo.

Esses métodos, entre outros, possivelmente podem ser causadores dos diversos defeitos ou descontinuidades mencionadas que podem ocorrer durante a soldagem.

As contaminações ocorrem tanto em metais ferrosos como em metais não ferrosos. Portanto, as ações de limpeza anteriores à soldagem podem ser diferentes para cada tipo de metal.

Metais ferrosos – Aço Carbono, Aço Baixa Liga, Aço Inoxidável, etc

|

RECOMENDAÇÕES |

|---|

|

Óleos, vernizes, tintas, graxas, líquidos utilizados em operação de usinagem, retifica, etc. ou mesmo solventes e desengraxantes, devem ser removidos antes de executar a soldagem. Mantenha caçambas de armazenagem de componentes isentas destes produtos orgânicos. |

|

Corrosão, Oxidação, Ferrugem (estágio avançado da Oxidação) podem ter um impacto significativo na integridade e vida útil do metal, causando prejuízos financeiros e ambientais. Devem ser removidos por meio mecânico apropriado ou decapagem. |

|

Elimine totalmente carepa de laminação por meio mecânico ou decapagem química. Geralmente ocorrem em chapas laminadas ou operação de conformação a quente. |

|

Remova, mecanicamente ou com outro método, escória gerada em operações de corte por Oxi-combustível ou Plasma. |

|

Resíduos secos como pós, areia, escória de solda, pó de ferro de esmerilhamento entre outros, devem ser removidos e evitar que fiquem impregnados em juntas de filete e de topo. Podem causar porosidade e inclusões metálicas nas soldas. |

|

Umidade superficial pode ocorrer sobre o material a ser soldado durante eventos de clima (troca de temperatura) e umidade relativa alta.

|

Metais não ferrosos - Alumínio, Magnésio, Cobre, Titânio, Bronze, Latão, etc

Os problemas que ocorrem na soldagem destes materiais com a superfície contaminada são ainda maiores do que aqueles que ocorrem em metais ferrosos. São materiais extremamente reativos, ou seja, apresentam descontinuidades e/ou defeitos devido a qualquer contaminação na superfície da junta a ser soldada, principalmente contaminação de origem orgânica.

Assim, os cuidados e as ações recomendadas a seguir devem ser ainda mais intensificados nos metais não ferrosos.

|

RECOMENDAÇÕES |

|---|

|

Óleos, vernizes, tintas, graxas, líquidos utilizados em operações de usinagem, retifica, etc., ou mesmo solventes e desengraxantes, devem ser removidos antes de executar a soldagem. Mantenha caçambas de armazenagem de componentes isentas desses produtos orgânicos. |

|

Estes materiais não apresentam corrosão, oxidação, ferrugem, mas nada impede de se executar, muito bem, a limpeza da superfície a ser soldada.

|

|

Não use as mesmas ferramentas utilizadas em aço carbono nos metais não ferrosos. Escovas, chaves, discos abrasivos, ferramentas de corte ou dobra devem ser exclusivos para processar os metais não ferrosos. |

|

Remova, mecanicamente ou por outra operação, a escória gerada em operações de corte por Plasma ou outro meio de corte térmico. |

|

Resíduos secos como pós, areia, escória de solda, pó de ferro de esmerilhamento entre outros, devem ser removidos e evitados que fiquem impregnados em juntas de filete e de topo. |

|

Umidade superficial pode ocorrer sobre o material a ser soldado durante eventos de clima (troca de temperatura) e umidade relativa alta.

|

|

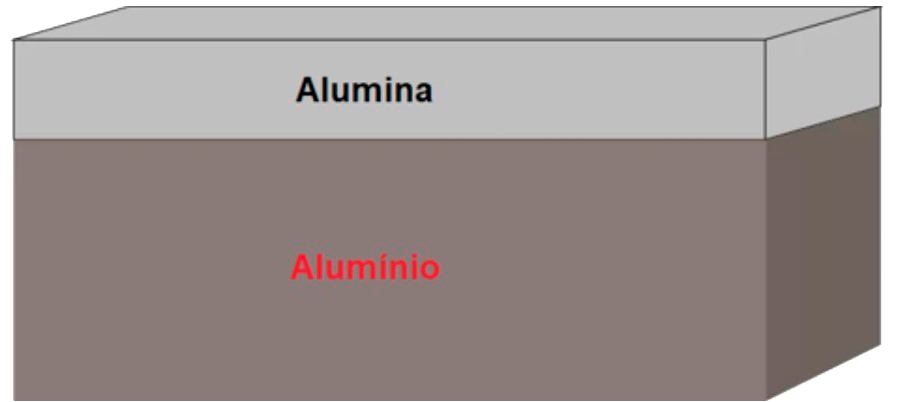

O óxido formado sobre o Alumínio, chamado Alumina, pode absorver umidade e gerar porosidade e trincas. Certifique-se de remover a alumina na região a ser soldada e, em seguida, iniciar a soldagem, pois a formação da alumina é rápida ao entrar em contato com o meio ambiente (Oxigênio). |

*Ilustração da Alumina sobre o alumínio. Forma-se em todo redor.

Atenção especial deve ser dada aos materiais mais reativos, como o Titânio, e seguir recomendações específicas para a limpeza de suas superfícies e cuidados na operação de soldagem desses metais.

*Soldagem realizada em junta de Titânio.

Vantagens da limpeza da superfície de soldagem

Como vimos, a adequada limpeza da superfície do metal ou da junta a ser soldada resulta em uma qualidade de solda superior. Contaminantes orgânicos, tinta, óxidos, carepa de laminação e ferrugem, por exemplo, devem ser eliminados pois comprometem a integridade da solda.

A limpeza reduz ocorrências de descontinuidades e defeitos

A limpeza da superfície a ser soldada contribui significativamente na redução de ocorrências de descontinuidades e defeitos nas operações de soldagem. Com os cuidados tomados, a aplicação do material soldado terá a resistência mecânica e a integridade exigidos.

A limpeza oferece mais conforto e segurança ao soldador e ao meio ambiente

Realizar a limpeza da superfície de solda é imprescindível, pois reduz o risco do soldador ou operador inalar substâncias tóxicas, gases e fumos provenientes da operação de soldagem.

Os fumos gerados durante a operação de soldagem são substâncias tóxicas compostas por pós, vapores e gases decorrentes do processo de fusão da solda e, caso a superfície esteja contaminada, a toxicidade pode ser ainda maior.

Prevenir a contaminação é a melhor escolha

Idealmente, deve-se, previamente, evitar que a superfície a ser soldada seja contaminada. Isso resulta em diversos benefícios para as empresas e para os seus colaboradores:

• Mais qualidade das soldas;

• Redução de custos causados por reparos e sucateamento de materiais;

• Maior produtividade;

• Maior prevenção e cuidado com a saúde dos colaboradores;

• Respeito ao meio ambiente.

Melhore suas práticas de soldagem: fique atento aos canais da Sumig

Como foi exposto, a limpeza adequada das superfícies de soldagem é essencial para ajudar a garantir a integridade das soldas e proteger a saúde dos soldadores e operadores, reduzir os custos de fabricação, aumentar a produtividade, além de minimizar a agressão ao meio ambiente.

Acreditamos que este artigo poderá contribuir para disseminar informações importantes e valiosas às empresas e trabalhadores. Para mais dicas e orientações sobre como aprimorar os processos de soldagem, convidamos você a acompanhar o blog da Sumig.

No link abaixo, os soldadores encontrarão informações para melhorar a qualidade e a eficiência e a produtividade das operações de soldagem.

Visite nosso blog e fique informado sobre o universo da soldagem!