5 erros mais comuns na soldagem MIG/MAG: boas práticas para evitá-los

Quais são os erros mais recorrentes na soldagem MIG/MAG? Saiba como identificar e evitar problemas que afetam a qualidade da solda.

O processo MIG/MAG (também conhecido como GMAW) é hoje o método ou processo de soldagem mais utilizado no mundo.

Sua versatilidade, produtividade e excelente relação custo-benefício fizeram dele o padrão em serralherias, indústrias, tarefas de manutenção, fabricação de estruturas, caldeirarias e manufatura em geral.

Sua versatilidade, produtividade e excelente relação custo-benefício fizeram dele o padrão em serralherias, indústrias, na manutenção, fabricação de estruturas, caldeirarias e manufatura em geral. Adicionalmente, é muito aplicado em operações manuais e robotizadas pela sua ótima produtividade e rendimento.

Com a evolução tecnológica dos equipamentos, devido aos requisitos metalúrgicos mais restritos e de novos materiais, a soldagem MIG/MAG se tornou um processo mais estável e muito mais efetivo, possibilitando soldas de excelente qualidade e consistência do processo.

Apesar da popularidade, treinamentos, equipamentos interativos e consumíveis de solda de maior qualidade, muitos erros continuam se repetindo no uso do Processo MIG/MAG no dia a dia, os quais prejudicam a qualidade da solda e comprometem o desempenho e a produtividade das operações.

Neste artigo, você conhecerá os 5 erros mais comuns no processo MIG/MAG, por que acontecem e como evitá-los.

Antes dos erros: a escolha do equipamento adequado é essencial

Um ponto importante sobre o sucesso de soldas MIG/MAG é a necessidade de escolher uma máquina adequada e você pode começar considerando a rede elétrica correta:

- 220 V (monofásica ou bifásica) – Geralmente são equipamentos para serviços leves, hobbies, manutenção e de pequenas dimensões.

- 220 V, 380 V ou 440 V (trifásica) – Equipamentos destinados para serviços médios e pesados, aplicações industriais, soldas de maior volume (manuais, mecanizadas e robotizadas).

Além disso, sempre prefira fabricantes e distribuidores instalados no Brasil e exija:

- Garantia dos produtos;

- Assistência técnica preferencialmente por rede de Serviços Autorizados;

- Manual de Operação e de Manutenção em português;

- Produtos fabricados em conformidade com a norma ABNT NBR IEC 60974-1: (Fontes de Energia de uso Industrial), finais 5 (Alimentador de Arame), 6 (Fontes de Energia destinadas para Hobbies, Serviços Leves, Manutenção, Portáteis) e 7 (Tochas para Soldagem MIG/MAG, TIG, Arco Submerso e de Corte a Plasma).

Agora, vamos aos erros mais comuns que envolvem trabalhos com soldagem MIG/MAG.

1. Não investir na máquina certa para o tipo de trabalho ou aplicação

Esse é, de longe, o erro mais comum e, geralmente, o mais caro. O soldador compra o equipamento sem analisar:

- O tipo e a espessura dos materiais envolvidos na soldagem;

- O tipo de aplicação (hobby, uso profissional ou industrial);

- A rede elétrica disponível;

- O diâmetro e tipo do arame e o gás de proteção a serem utilizados;

- Os recursos disponíveis no equipamento,

- O ciclo de trabalho do equipamento.

Por exemplo, para atividades como serralheria, ponteamento, chapas finas e manutenção, uma máquina de 250 Ampères e Ciclo de Trabalho de 40% costuma ser suficiente, operando com arame de até 1,0 mm de diâmetro.

Ao comprar, certifique-se de que a máquina tenha recursos mínimos exigidos pelo processo:

- Controle de indutância;

- Indicador digital da Tensão/Voltagem e Corrente/Amperagem;

- Ajuste contínuo de tensão;

- Ajuste contínuo da velocidade de alimentação do arame;

- Burnback (queima da ponta do arame no final da solda);

- Avanço do Arame ajustável ou automático no início da soldagem;

- Pré e pós-vazão do gás (importantes na soldagem de Aços Inoxidáveis e de Alumínio).

Comprar apenas pelo preço, sem saber a procedência e o fornecedor não garantir os seus direitos mencionados no início deste artigo é um erro grave que compromete seu investimento e a operação de soldagem.

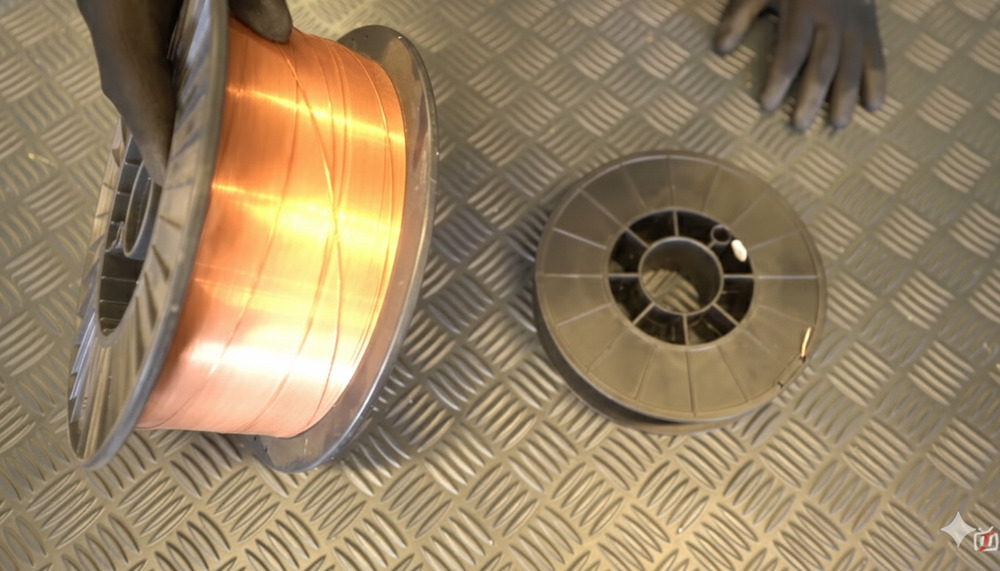

2. Escolher equipamento que só aceita carretel de 5 kg

Muitos compradores só descobrem depois da compra que sua máquina não comporta carretéis maiores, como os de 15 kg.

O problema? Carretéis pequenos aumentam custos, trocas e o tempo de reposição. Em alguns casos, o vendedor afirma que basta comprar um adaptador, mas isso não se aplica a todos os modelos.

Sendo assim, antes da compra, confirme:

- O espaço interno na máquina para o carretel do arame;

- O tipo de suporte do carretel;

- A compatibilidade com 5 kg e 15 kg.

Evite surpresas, limitações desnecessárias e arrependimento por investimento mal feito.

3. Não comprar uma tocha de qualidade e não cuidar devidamente da mesma

A maioria das paradas no processo MIG/MAG é causada por problemas relacionados à tocha. Entre os erros mais comuns, destacamos:

- Não trocar consumíveis desgastados;

- Usar consumíveis não originais;

- Fixar mal os componentes;

- Tentar “recuperar” bico de contato com esmeril;

- Não limpar a tocha regularmente;

- Usar a tocha como martelo ou ferramenta;

- Comprar tochas de procedência duvidosa, de má qualidade e/ou não fabricadas conforme a norma ABNT NBR IEC 60974-7;

Em vez disso, opte pelas boas práticas:

- Troque consumíveis quando houver desgaste;

- Limpe a tocha com ar comprimido seco;

- Remova o bico de contato antes de soprar o ar para limpar a guia espiral;

- Use EPIs ao limpar o equipamento;

- Substitua a guia quando o arame travar continuamente;

- Nunca use a tocha para bater ou ajustar peças;

- Compre a tocha e consumíveis fabricados no Brasil e sempre disponíveis;

- Compre tochas de qualidade e fabricadas conforme a norma ABNT NBR IEC 60974-7.

O uso de tochas com qualidade e cuidar da mesma corretamente aumenta a sua vida útil e reduz drasticamente as paradas.

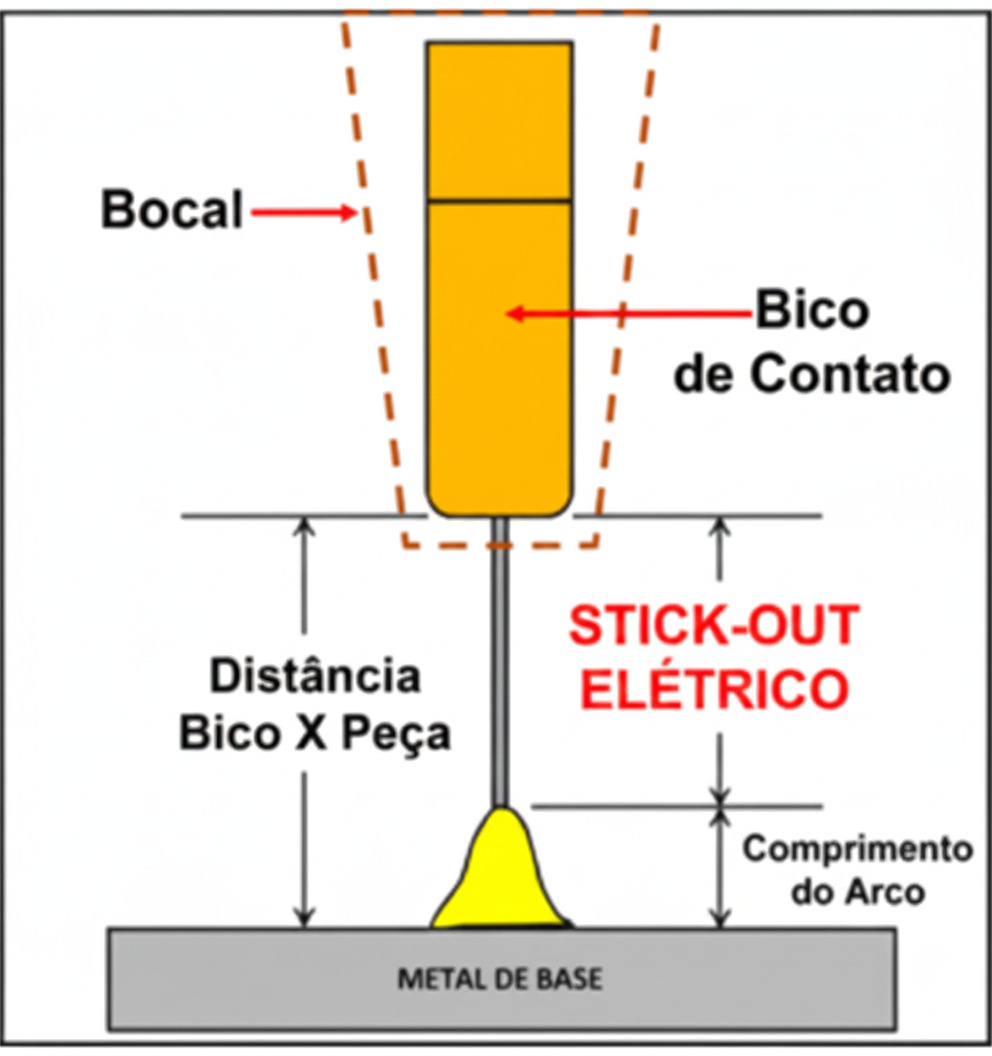

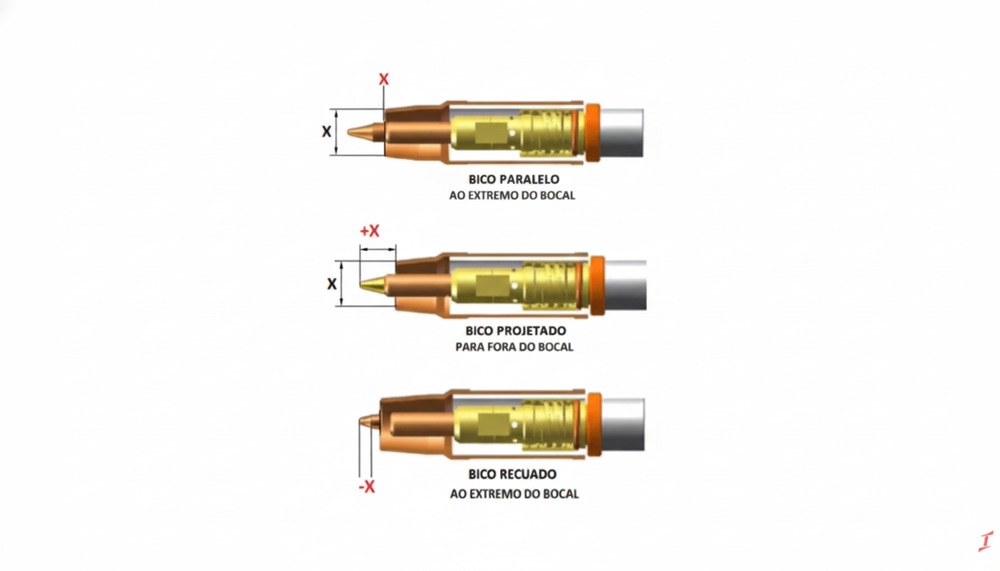

4. Usar o stick-out errado

O stick-out (comprimento do arame entre o bico de contato e a peça) é fundamental para a estabilidade do arco, redução de respingos e a qualidade da solda.

É, sem dúvida, uma das principais variáveis a serem respeitadas no Processo MIG/MAG. Sendo assim, nossas recomendações são as seguintes:

- Para transferência curto-circuito (60 a 180 A): deixe o bico paralelo ao bocal ou até 3 mm para fora. Use STICK-OUT entre 10 e 12 vezes o Diâmetro do Arame.

- Para transferências spray ou pulsado: use o bico recuado dentro do bocal cerca de 2 a 4 mm. Use STICK-OUT entre 15 e 20 vezes o diâmetro do arame

- Usar Stick-out muito curto em correntes e tensões elevadas causa o desgaste prematuro do Bico de Contato e do Bocal e superaquece o corpo da tocha, causando desconforto para o soldador;

- Usar Stick-out muito longo causa instabilidade do arco, respingos e porosidade na solda.

Fale com seu fornecedor sobre tochas com diferentes geometrias ou, em último caso, ajuste o comprimento do bocal conforme orientação técnica.

5. Trabalhar com vazão de gás muito baixa

Economizar gás é importante, mas a vazão muito abaixo do ideal causa arco instável e porosidade, que leva a retrabalho, portanto, desperdício.

Outros problemas comuns:

- Trabalhar com a tocha muito próxima da poça de fusão;

- Desgaste acelerado de bico de contato, bocal, isolante e difusor;

- Falta de gás de proteção adequado no arco.

Use um fluxômetro (bibímetro) no bocal da tocha. Com ele, você pode:

- Medir a vazão real do gás de proteção;

- Ajustar corretamente a vazão do gás;

- Detectar vazamentos na rede do gás, na tocha e no regulador.

Esse acessório é acessível, gera economia real e evita retrabalhos e custos adicionais. Também, nas operações com EPS e em outras instruções de soldagem, serve para o Controle da Qualidade monitorar as operações e a vazão do gás.

Coloque tudo isso em prática para obter os melhores resultados com o processo MIG/MAG

O processo MIG/MAG oferece produtividade, versatilidade e excelente custo-benefício, mas apenas quando o equipamento adequado é utilizado e se evita erros básicos, como os listados acima.

Com atenção à escolha da máquina, cuidados com consumíveis, controle de stick-out e vazão correta de gás, é possível melhorar:

- A qualidade da solda;

- A estabilidade do arco;

- A vida útil dos componentes;

- A produtividade;

- A eficiência da operação.

Fique atento às próximas publicações do blog, onde abordaremos ajustes finos, técnicas operacionais e boas práticas de soldagem.