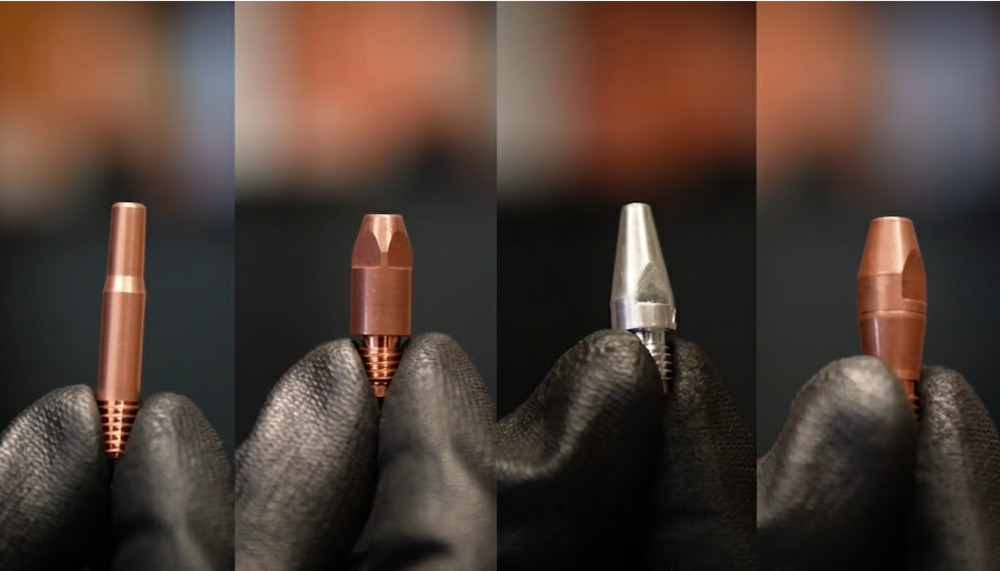

Os 4 principais tipos de bico de contato na soldagem MIG/MAG e Arame Tubular

Saiba escolher o bico de contato certo para sua soldagem MIG/MAG e Arame Tubular. Analise os tipos, aplicações e como cada um pode impactar na estabilidade do arco e na operação da soldagem.

Mesmo sendo um componente pequeno, simples e de baixo custo, o bico de contato exerce um papel essencial nos processos de soldagem MIG/MAG e arame tubular.

Sua função é guiar e transferir energia elétrica ao arame para que o arco tenha estabilidade, eficiência e repetibilidade. Ou seja, o Bico de Contato é também responsável por um aporte de calor e uma poça de fusão estabilizados.

Quando escolhido de forma inadequada, o Bico de Contato pode gerar excesso de respingos, poça de fusão instável, causar descontinuidades e defeitos e ter desgaste prematuro. Como consequência, haverá frequentes paradas de produção.

Por isso, é importante detalharmos os principais tipos de bicos de contato, suas aplicações, vantagens e pontos de atenção ao escolher um. Assim, você pode selecionar o modelo mais adequado ao seu processo e aplicação.

Por que o bico de contato é tão importante?

O bico de contato é o ponto exato onde o arame, sólido ou tubular, recebe a corrente elétrica para formar o arco de soldagem e a poça de fusão.

Qualquer mudança em sua condutividade, desgaste ou compatibilidade com o tipo de arame pode comprometer a operação de soldagem, causando:

- Instabilidade do arco;

- Falta de fusão;

- Perfil e visual do cordão ruins;

- Qualidade da solda irregular;

- Forte redução na produtividade da operação;

- Retrabalho;

- Aumento expressivo dos custos da operação.

Desse modo, sua seleção deve levar em conta não apenas o preço, mas também o material, o tipo de arame, o processo, os parâmetros e o nível de exigência da aplicação. Por exemplo, soldas contínuas e/ou longas.

Agora, vamos conhecer os quatro principais tipos de bico de contato, lembrando que o ideal é ter certeza de comprar somente de empresas que possam fornecer um Certificado da Composição Química do Bico de Contato.

1. Cobre Eletrolítico - ECu

O bico de contato fabricado em cobre eletrolítico possui elevada condutividade elétrica, o que favorece o estabelecimento rápido do arco e um bom desempenho em aplicações mais leves com baixa corrente e tensão. Ponteamento, por exemplo, e soldagem de chapas finas.

Entre suas características técnicas, destacamos:

- Excelente condutividade elétrica;

- Ideal para ponteamento, soldas rápidas e aplicações com corrente e tensão baixas e transferência metálica em curto-circuito;

- Adequado para arames sólidos de aço carbono e inoxidável até 1 mm de diâmetro;

- Ideal para operar com Stick-out entre 10 e 15 mm de comprimento.

O material não tem alta resistência mecânica ou térmica. Por isso, correntes e tensões elevadas aceleram seu desgaste por seu amolecimento e redução da dureza, reduzindo a vida útil e aumentando a frequência de substituição.

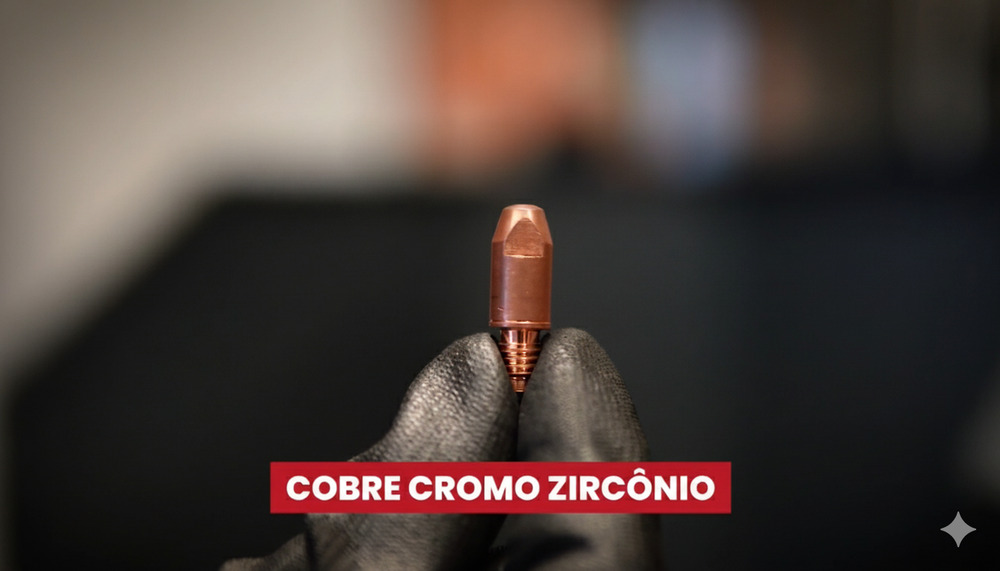

2. Cobre Cromo Zircônio - CuCrZr

O bico de contato de cobre cromo zircônio é amplamente utilizado em ambientes industriais por sua resistência superior ao calor e à abrasão.

Suas características técnicas incluem:

- Maior resistência/dureza que o cobre eletrolítico e, portanto, maior durabilidade;

- Trabalho em correntes mais elevadas e ciclos longos de soldagem e em transferência metálica Spray ou Pulsado Spray no Processo MIG/MAG;

- Excelente para processos contínuos e peças de maior aporte térmico;

- Indicado para trabalhar com Arame Tubular.

Por conta disso, é indicado para soldas longas, transferência metálica que exige maior aporte térmico e aplicações que exigem durabilidade estendida do componente.

3. Cromo Zircônio S+

O Bico S+ é uma evolução técnica do Bico CuCrZr, projetada especificamente para operar com Arame Tubular e Arame inoxidável Sólido.

Estes arames causam maior desgaste por abrasão e operam com elevados valores de corrente e tensão e soldas de chapas de maior espessura e soldas contínuas.

Suas características técnicas incluem:

- Núcleo reforçado com maior dureza, garantindo maior robustez contra abrasão;

- Alta resistência à temperatura reduzindo seu desgaste por amolecimento;

- Ótimo desempenho com arames que promovem maior desgaste por abrasão;

- Desempenho similar ao Bico de CuCrZr mas com maior durabilidade.

O Bico S+ é a melhor escolha para indústrias que utilizam processos com maior aporte térmico e arames que geram maior abrasão, como em caldeiraria pesada, estaleiro, soldagem de vigas e soldagens com Arame Tubular de Aço Carbono ou Inoxidável.

Além disso, possui excelente durabilidade quando usado nas soldas com arame sólido tipo ERNiCrMo-3 – Cobre + Níquel + Molibdênio.

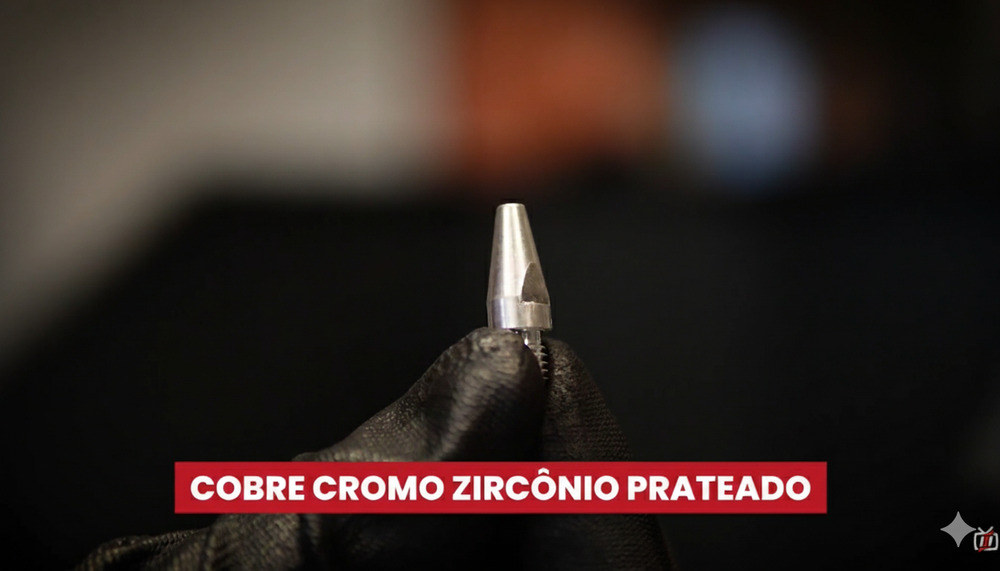

4. Cobre Cromo Zircônio Prateado

Esse bico combina a robustez do cobre cromo zircônio com um banho de prata, que melhora sua vida útil e performance.

Os diferenciais deste bico de contato incluem:

Revestimento em prata, interna e externamente, o que aumenta durabilidade e condutividade e facilita a abertura do arco e estabilidade da poça de fusão;

- Excelente desempenho em soldas de alta velocidade;

- Muito eficiente em processos de transferência pulsada;

- Ótima durabilidade, devido ao calor gerado pelo Raio Ultravioleta, que é refletido pela superfície prateada.

Por isso, é usado em aplicações que demandam estabilidade térmica, repetibilidade e produtividade elevada.

Como escolher o bico de contato para sua operação?

A seleção do bico de contato depende diretamente de três fatores principais:

1. Tipo de arame

- Sólido: Cobre Eletrolítico ou CuCrZr.

- Tubular: CuCrZr sendo que S+ é mais indicado.

- Inox: S+ ou CuCrZr prateado.

2. Processo de soldagem – Transferência Metálica

- MIG/MAG curto-circuito: cobre eletrolítico funciona bem.

- Spray e Pulsado Spray: CuCrZr ou CuCrZr prateado.

- Arame Tubular: S+ ou CuCrZr para maior durabilidade.

3. Exigência da aplicação – Soldas Longas – Aporte Térmico Elevado – Gases ricos com Argônio ou Oxigênio

Quanto maior a corrente e tensão do arco, velocidade de soldagem baixa e tempo de trabalho contínuo, maior deve ser a resistência térmica e mecânica do bico de contato.

Sendo assim, os bicos de contato Cobre+Cromo+Zircônio e o Prateado têm um melhor desempenho nestes tipos de aplicação.

Como uma escolha equivocada do Bico de Contato prejudica sua operação?

Utilizar um bico de contato inadequado aumenta:

- Desgaste do componente;

- Instabilidade do arco;

- Índice de respingos;

- Tempo de parada;

- Custos operacionais;

- Necessidade de regulagem constante.

Em contrapartida, um bico de contato de qualidade melhora a eficiência do processo, gera soldas mais limpas e reduz o custo por peça soldada.

Na dúvida, sempre priorize componentes de alta qualidade, compatíveis com seu tipo de arame e processo de soldagem.

Não deixe de acompanhar o blog da Sumig para mais dicas e conteúdos que podem transformar sua experiência no universo da soldagem!