Entenda a diferença entre DEFEITO e DESCONTINUIDADE e saiba como identificá-los

Entenda a diferença entre defeitos e descontinuidades na soldagem, suas causas e impactos na qualidade do processo. Saiba como identificar cada um!

No universo da soldagem, termos como "descontinuidade" e "defeito" são frequentemente usados, mas muitos profissionais ainda têm dúvidas sobre o que realmente significa cada um desses critérios.

Embora ambos se refiram a falhas ou solda incompleta no processo de soldagem, há uma diferença crucial entre os dois.

Neste artigo, vamos esclarecer essas distinções e mostrar como identificar e lidar com cada situação e assim ajudá-lo sobre qual é sua decisão em relação a aprovar ou não a ocorrência, ou falha.

O que é descontinuidade?

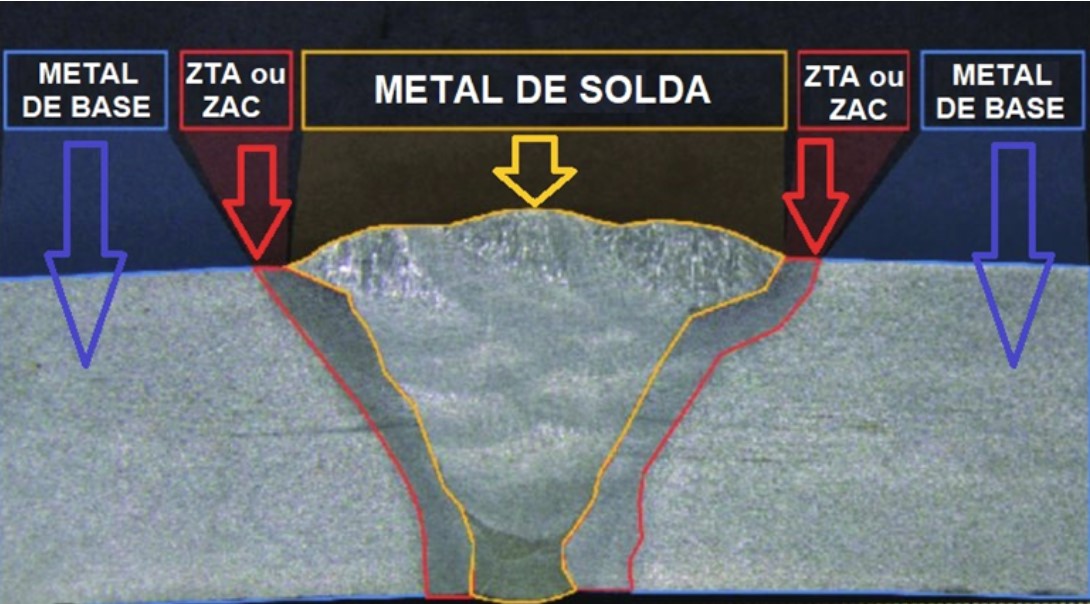

Uma descontinuidade é uma falha presente na solda ou na zona afetada pelo calor (ZTA ou ZAC), mas que não compromete o desempenho ou a aplicação do produto soldado.

Em outras palavras, o produto ainda pode ser utilizado sem a necessidade de reparo, desde que a descontinuidade atenda aos critérios técnicos estabelecidos por normas, especificações ou pelos requisitos do projeto.

Por exemplo, em produtos como estruturas fixas, escadas ou anteparos, algumas descontinuidades como porosidade ou mordedura podem ser aceitáveis, desde que não afetem a integridade ou funcionalidade da peça.

O que é um defeito?

Já um defeito é uma falha que compromete a integridade do produto soldado. Quando uma descontinuidade não é aprovada pelos critérios técnicos, seja de normas ou especificações, ela passa a ser classificada como um defeito.

Nesses casos, o produto deve ser reparado ou até mesmo descartado, dependendo da gravidade da falha.

Por exemplo, em um tanque que armazena material líquido, a presença de porosidade é considerada um defeito, pois pode causar vazamentos. A falha, portanto, não é aceitável, pois compromete a função principal do produto.

Exemplos de descontinuidades e defeitos

Algumas falhas podem ser tanto descontinuidades quanto defeitos, dependendo da aplicação e dos critérios técnicos utilizados. Aqui estão alguns exemplos:

Porosidade

Em alguns casos, pequenos poros podem ser aceitáveis, como em tanques que armazenam materiais sólidos. No entanto, se o tanque for usado para armazenar líquidos, a porosidade é considerada um defeito.

Mordedura

Embora geralmente seja vista como uma descontinuidade, em certas situações a mordedura pode ser um ponto de concentração de tensões, tornando-se um defeito.

Trinca

As trincas são tipicamente classificadas como defeitos, pois afetam diretamente a integridade estrutural. No entanto, algumas exceções podem ocorrer, como no caso de soldas de revestimento de alta dureza, onde trincas de alívio de tensão podem ser aceitáveis.

Diferenças fundamentais entre descontinuidade e defeito

Para resumir:

• Descontinuidade: São falhas que não afetam o desempenho do produto e que, de acordo com as normas e especificações, não requerem reparo.

• Defeito: São falhas que comprometem a segurança, integridade e durabilidade do produto, exigindo reparo ou sucateamento.

Dessa forma, nem toda descontinuidade é um defeito, mas todo defeito pode ser considerado uma descontinuidade que não foi aprovada pelos critérios técnicos.

A importância das normas e especificações

A avaliação das descontinuidades e defeitos é sempre feita com base em normas e especificações técnicas. Estas podem variar de acordo com o tipo de produto, sua aplicação e o nível de segurança exigido.

Algumas normas podem até permitir um certo nível de descontinuidades, mas cabe ao fabricante decidir se aceita ou não essas falhas em seus produtos.

É importante lembrar que, mesmo que uma norma permita descontinuidades dentro de certos limites, o fabricante pode optar por adotar critérios mais rigorosos, exigindo zero descontinuidade em seus processos de soldagem, dependendo da aplicação do produto.

Detecção de descontinuidades e defeitos

A maioria das descontinuidades pode ser detectada visualmente, o que facilita a inspeção e reduz os custos.

No entanto, em produtos onde não são permitidas descontinuidades, como em tanques de alta pressão ou componentes críticos, são utilizados ensaios não destrutivos, como:

• Ultrassom;

• Partículas magnéticas;

• Líquido penetrante;

• Raios-X.

Esses métodos ajudam a identificar falhas internas que não podem ser vistas a olho nu, como inclusões de escória ou trincas internas.

Quais são os tipos mais comuns de descontinuidades?

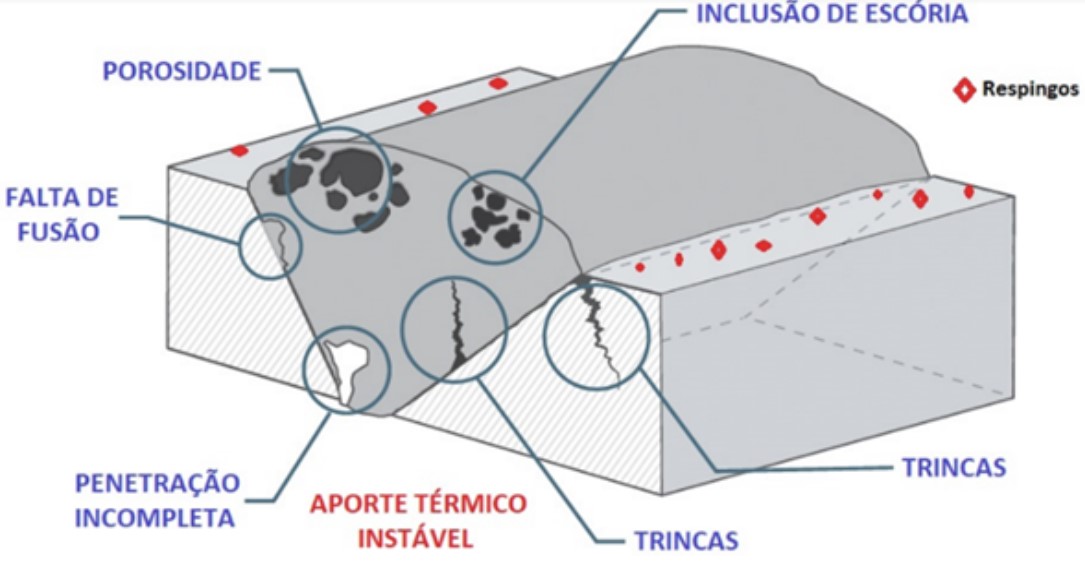

Aqui estão os oito tipos de descontinuidades mais comuns que podem ser detectadas visualmente, suas causas e como evitá-las:

-

Porosidade: Geralmente causada por gases oriundos da solda, impurezas na junta, gás de proteção insuficiente ou consumíveis contaminados.

-

Sobreposição de Solda: Ocorre devido a parâmetros de soldagem incorretos, baixa velocidade de soldagem ou posição inadequada da tocha.

-

Mordedura: Pode ser causada por tensão ou voltagem excessiva, baixa corrente ou comprimento de arco excessivo.

-

Respingos: Embora não seja uma descontinuidade propriamente dita, respingos podem ser indesejáveis, especialmente se afetarem roscas ou superfícies críticas do produto.

-

Dimensões Incorretas da Solda: Soldas que estão fora das especificações do projeto, seja por excesso ou por falta de material, podem comprometer a integridade da peça e gerar mais custos.

-

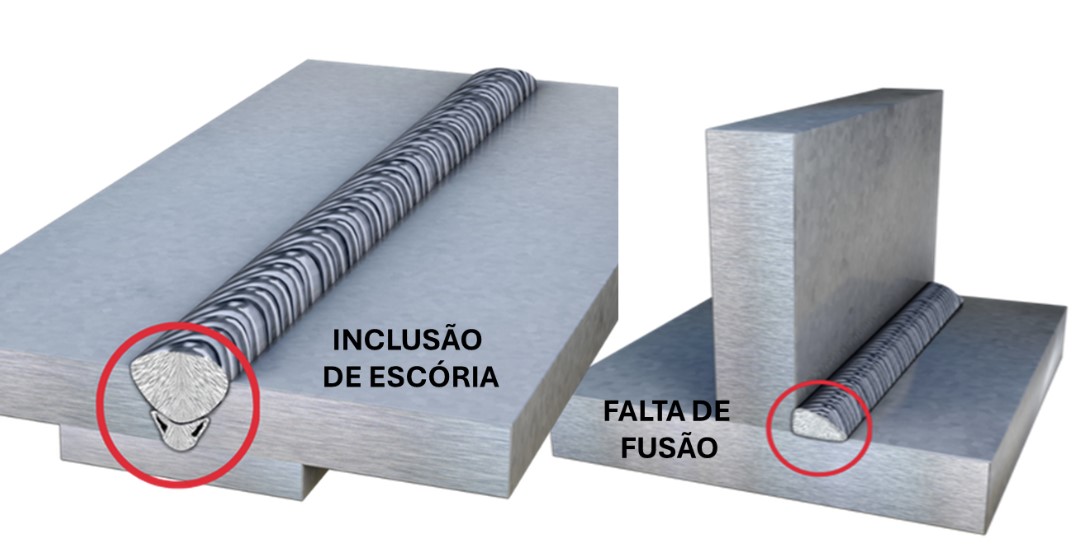

Inclusão de Escória: Comum em processos que geram escória, como soldagem com eletrodo revestido, essa falha pode resultar em trincas e só pode ser detectada por ensaios não destrutivos.

-

Reforço de Solda Excessivo: Além de aumentar os custos de produção, um reforço excessivo pode gerar tensões na solda e causar distorção na peça.

-

Trincas: Uma das descontinuidades mais graves, as trincas quase sempre são classificadas como defeitos, pois comprometem diretamente a integridade da solda.

Em outro artigo, explicamos com mais detalhes cada um desses tópicos acima, de modo a complementar o entendimento sobre as descontinuidades mais comuns. Por isso, recomendamos a leitura.

Fique ligado aos canais da Sumig

Entender a diferença entre descontinuidade e defeito é essencial para garantir a qualidade das soldas e a integridade dos produtos fabricados.

Como observamos, enquanto algumas descontinuidades podem ser aceitáveis, os defeitos exigem atenção e, muitas vezes, reparo.

Seguir as normas e especificações técnicas é crucial para determinar se uma falha é aceitável ou se o produto precisa ser descartado.

Por isso, recomendamos conhecer em detalhes os processos de soldagem e suas características, além de sempre utilizar boas práticas de fabricação e engenharia, mantendo seus colaboradores treinados e capacitados.

Coloque em prática as dicas deste artigo e aprimore suas habilidades. Esperamos que este guia tenha sido útil e informativo.

Conteúdos para aprofundar seus conhecimentos em soldagem:

• Processo de soldagem: como o equipamento influencia na qualidade?

• Gás incorreto na soldagem MIG/MAG: quais as consequências?

• Qual a melhor posição de solda?